【2023年度版】SUS303フライス加工の試作で押さえるべきポイント集

今年のフライス加工のトレンドについてご存知ですか?フライス加工の中でもSUS303の特性を活かした試作についての最新情報をお届けします。SUS303フライス加工における注意点や試作におけるポイントなど、押さえるべきポイントをまとめました。製品開発に携わる方や興味をお持ちの方にとって、貴重な情報となることでしょう。

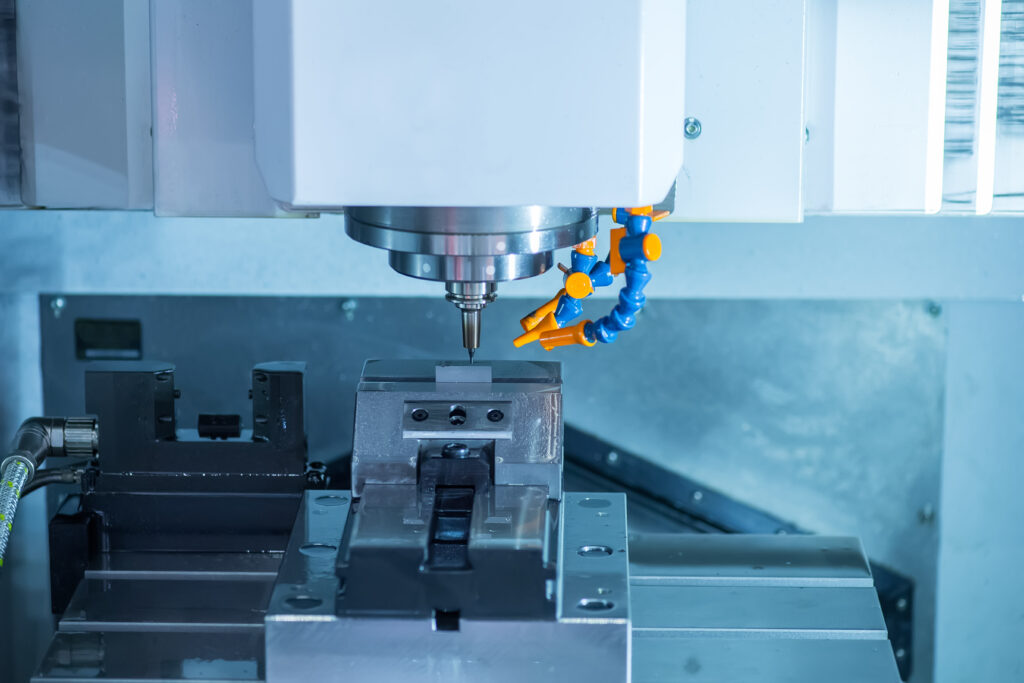

1. SUS303 フライス加工 試作の基礎知識

1-1. SUS303の材質と特性

SUS303材料のフライス加工の試作を成功させるには、その特性を理解し適切な方法を選択する必要があります。まず、SUS303は切削性が良好で、防錆性に優れたステンレス鋼である点を押さえておきましょう。試作の際は、これらの特性に合わせた工具選びや切削条件の調整が必須です。たとえば、SUS303は硬度が高いため、耐摩耗性に優れた工具を選ぶと良いでしょう。また、高い熱伝導率を持つため、適切な冷却方法を選ぶことも大切です。実際の試作では、これらの特性を生かした加工法を選ぶことで精度の高い加工が可能となります。結論として、材質と特性を正しく理解し、それに適した加工方法を選択することが、SUS303フライス加工の試作における成功の鍵となります。

1-2. フライス加工技術の概要

フライス加工は、SUS303素材の精密な加工に不可欠であり、試作段階での注意点を理解することが重要です。特に、SUS303の特性上、適切な冷却液の選定と切削速度の調整が重要とされています。具体的には、SUS303はステンレス鋼の一種で、耐食性と切削加工性に優れていますが、熱を持ちやすい特性を持っているため、冷却液を適切に用いることで切削時の熱を効果的に抑制し、工具の摩耗を防ぐことができます。また、切削速度は材料の硬さに応じて適切に調整する必要があり、速すぎると工具の破損や材料の損傷の原因となります。このように、SUS303フライス加工の試作では材料の特性を理解し、冷却液の選定と切削速度の調整を適切に行うことが鍵となります。これらのポイントを押さえることで、高品質な加工が可能となり、試作段階での成功に繋がります。

1-3. 試作のステップと流れ

SUS303フライス加工を試作する際、成功へのポイントは細部に宿ると言えます。まず、SUS303という材質は、耐食性や加工性に優れているため、精密な部品作りに適しています。しかし、これらの特性を活かすためには、適切な工具選択と切削条件の最適化が不可欠です。例えば、フライス加工においては、ツールの材種やコーティング、刃の形状を選定することは、加工精度を大きく左右します。また、材料の硬さに応じたスピードとフィードレートの調整も重要で、試作段階でこれらを見極めることが品質向上に繋がります。さらに、冷却剤の使用やチップの排出方法も考慮することで、長時間の加工における品質維持に寄与します。結論として、これらのポイントを踏まえた上で試作を繰り返し、微調整を重ねることが、SUS303のフライス加工の成功へと繋がるのです。

2. 超精密フライス加工の技術と応用

2-1. 超精密加工技術の進展

2023年度版では、SUS303フライス加工の試作において押さえるべきポイントを詳述します。SUS303のようなオーステナイト系ステンレス鋼は、加工硬化しやすいため、フライス加工においては特別な注意が必要です。試作フェーズでは、適切な工具選定や冷却液の利用が重要となります。例えば、高い耐摩耗性を持つカーバイド工具を使用することで、精度の高い加工が可能となり、キズやバリの発生を減少させることができます。また、適正な切削速度と送り速度の設定も欠かせません。これらの観点を踏まえた上で、加工プロセスの最適化に努めることが、成功への鍵です。最後に、フライス加工の試作では、経験則に基づく微調整が肝要となるため、経験豊富な技術者との綿密なコミュニケーションが不可欠であることを再確認しましょう。

2-2. SUS303の加工精度を向上させる方法

SUS303フライス加工の試作を行う際には、特に加工精度の向上が重要です。これは、SUS303が耐食性や機械的特性に優れており、精密な部品製作によく用いられるからです。具体的な例を挙げると、切削速度や送り速度の最適化、適切な刃物選び、冷却剤の使用などが挙げられます。これらのパラメータを調整することで、バリや加工ムラを減少させ、より高品質な製品を生産することが可能になります。結論として、SUS303フライス加工の試作では、これらの加工条件の精査と適切な調整が、製品の品質を決定づける重要なポイントになります。

2-3. 組立や部品加工での注意点

SUS303フライス加工を試作する際には、いくつかの重要なポイントがあります。SUS303は、耐食性や加工性が良好なステンレス鋼であり、多くの工業製品に用いられています。加工時には、工具の選定や切削条件の最適化が欠かせません。例えば、適切な刃の種類を選び、切削速度や送り速度を適切に設定することで、良質な表面仕上げを実現し、加工精度を保つことができます。また、SUS303の硬度に合わせた冷却液の使用は、熱ダメージや切りくずの処理を助け、工具の寿命を延ばすのに役立ちます。試作段階では、これらのポイントを慎重に考慮し、小ロットでも高品質な加工が行えるようにすることが不可欠です。最終的に、これらの試作での経験が量産へと移行する際の重要な指標となり、高い製品品質を維持する上での基盤となります。

3. 長尺物・大型物のSUS303 フライス加工

3-1. 長尺物加工の特別な要件

SUS303というステンレス鋼は、フライス加工の試作段階で特に注意すべき材質です。この材料は耐食性や加工性に優れている一方で、適切な加工方法を採用しなければ品質に影響を及ぼす可能性があります。具体的には、加工時の切削速度や送り速度の選定、冷却液の用途、工具の材質選びがポイントとなります。例えば、高い切削速度は仕上がりの精度を落とし、適切な冷却液の使用は加工時の熱影響を抑えることができます。さらに、硬質材料向けの工具を使うことで、長期にわたって安定した切削状態を保つことが可能です。つまり、これらの要素を適切に管理することで、SUS303のフライス加工は高品質な結果につながるのです。

3-2. 大型物の加工技術と挑戦

SUS303のフライス加工を試作する際には、いくつかの重要なポイントを押さえることが必要です。まず、SUS303は強度が高く耐食性に優れているため、切削工具の選択には特に注意が必要です。適切な切削工具と条件を選ぶことで、加工精度を向上させ、工具の寿命も延ばすことができます。例えば、高硬度の材料を加工する際には、超硬合金やコーティングされた工具が効果的です。また、試作段階では加工プロセスごとの検証を丁寧に行い、最終製品の品質に繋がるデータをしっかりと収集することが大切です。これにより、量産移行時の問題を未然に防ぐことが可能になります。最後に再び強調しますが、SUS303フライス加工の際は、適切な切削工具の選択と加工条件の最適化、試作での精密な検証作業を怠らないことが成功の鍵です。

3-3. 一貫生産が可能な会社の選び方

SUS303フライス加工の試作において重要なのは、まず正しい素材の選定です。SUS303は、優れた切削性と耐食性を持ったステンレス鋼であるため、精密な試作品作成に適しています。試作で特に注意すべきは、工具の選定、切削条件の最適化、さらに表面処理の仕上がりです。具体的には、切削工具はSUS303の加工に適したものを選び、切削速度や送り速度を素材の性質に合わせて調整することが求められます。また、仕上がりの美しさを追求する場合には、バリ取りや研磨工程を丁寧に行うことで、製品の品質をさらに高めることができます。このようなポイントを踏まえて試作を行うことで、SUS303フライス加工の可能性を最大限に引き出すことが可能になります。

4. 精密部品製造におけるSUS303 フライス加工

4-1. 金属切削加工の紹介

SUS303フライス加工の試作において、品質向上とコスト削減を実現するためのポイントがいくつかあります。まず、精密な加工を保証するために、適切な切削条件の選定が不可欠です。例えば、切削速度や送り速度、切削深度といったパラメータは、仕上がりの品質に直接影響します。また、工具の選択にも注意を払う必要があり、SUS303との相性を考え抵抗の少ないものを選ぶことで、工具の摩耗を減らし長寿命化を図れます。具体例として、多層コーティングされたカッターの使用は、耐熱性と耐摩耗性の向上に寄与し、結果として加工精度を高めることができます。このように、適切な設備と知識があれば、SUS303フライス加工の試作は成功に導かれ、生産効率の向上とコスト削減に繋がるでしょう。

4-2. NC旋盤加工の役割と特徴

SUS303フライス加工の試作においては、精度や表面仕上げが重要となります。このため、適切な工具選択と切削条件の設定が欠かせません。例えば、SUS303はオーステナイト系ステンレス鋼であるため、硬度が高い特性を持っています。これに対応するためには、耐熱性や耐摩耗性に優れた切削工具を使用し、切削速度や送り速度などのパラメータを慎重に選定する必要があります。さらに、冷却液の使用は、切削時の熱を抑え、工具の寿命を延ばす上で役立ちます。従って、試作段階から精度や表面品質を確保するためには、これらの点に注意を払いつつ、最適な加工条件を見つけることが不可欠です。最終的な製品品質を左右する試作段階におけるこれらのポイントの理解と適用は、SUS303フライス加工の成功につながるでしょう。

4-3. フライス加工の精度を決める要因

フライス加工における精度は、製品の品質に直結する重要な要素です。特にSUS303材を使用した場合、その特性上、加工時における注意点がいくつかあります。まず、SUS303は非磁性を持つステンレス鋼で、良好な切削性が特徴ですが、その硬度や熱伝導率の低さから、刃具の選定には特に注意を要します。例えば、刃の摩耗が早まるため、高品質な超硬刃やコーティングされた刃材を選ぶことが推奨されます。また、加工時の冷却液の使用は、熱による変形を防ぐ上で欠かせないポイントであり、適切な冷却方法を選ぶことが精度維持には必須です。最後に、SUS303は、加工後の表面仕上げにおいても美しく仕上がる特性を持っているため、最終的な製品の見栄えを良くするためにも、フライス加工の精度は非常に重要です。したがって、適切な刃材の選定や冷却方法の最適化を行うことが、試作段階でのSUS303フライス加工の成功には欠かせません。

5. SUS303 フライス加工による特殊部品の製作事例

5-1. 特殊部品の設計とフライス加工の関係

特殊部品の設計においてはSUS303材のフライス加工が不可欠です。その理由は、SUS303が耐食性や機械的性質に優れており、精密な部品製作に適しているからです。試作段階では特に、材料の特性を理解し、適切なカッター選定や切削条件の調整が求められます。例えば、高速度での加工は材料への負担が大きくなりますが、SUS303は高い硬度を有しているため、適切な速度で精密な加工が可能です。しかし、熱処理によって硬度が変化することもあるため、試作時のフライス加工では冷却液の使用やカッターの冷却が重要になります。最終的には、試作によって得られたデータを元に、最適なフライス加工条件を確立することが、高品質な特殊部品を生産する鍵です。

5-2. 成功事例の分析

フライス加工において、SUS303はその加工しやすさから試作段階でよく使用されます。この素材での加工を成功させるためには、いくつか重要なポイントを理解しておく必要があります。まず、SUS303は非磁性で耐食性に優れており、食品機械や化学工業など幅広い分野で利用されています。試作段階では、製品の設計意図を正確に反映させることが求められるため、適切な工具選びと加工パラメータの設定が必須です。例えば、切削抵抗が小さいため、専用の工具を用いることで仕上げ表面の精度を高めることが可能です。また、SUS303の加工時には、冷却液の使用が重要であり、発熱を抑制し、工具の摩耗を防ぐ効果があります。このような点を把握し、適切に対応することで、効率的かつ高品質な試作を実現できます。SUS303のフライス加工試作を行う際には、これらのポイントをしっかりと押さえることが成功への鍵となるでしょう。

5-3. トラブルシューティングと改善策

SUS303フライス加工の試作では、品質とコストのバランスを重視することが重要です。SUS303は非常に加工しやすいステンレス鋼であり、試作段階での適切な加工方法の選定が、最終製品の品質を大きく左右します。例えば、適切な切削速度や送り速度の選定は、加工におけるバリの発生を抑え、精度を高める上で不可欠です。さらに、クーラントの選択や切削工具の材質にも配慮を要します。これらの要因を詳細に検討し、最適化することで、高品質な試作品を効率よく生産することが可能になります。要は、試作段階から最適な加工条件の見極めと適応が、SUS303フライス加工の成功への鍵となるのです。

まとめ

SUS303ステンレスは優れた耐食性と機械加工性を持つ素材であり、フライス加工に適しています。試作においては適切な切削速度や刃先半径を選定することが重要です。また、適切な冷却や潤滑を行うことで切削精度を向上させることができます。試作段階では加工条件の検証や工具の選定がポイントとなります。