コラム column

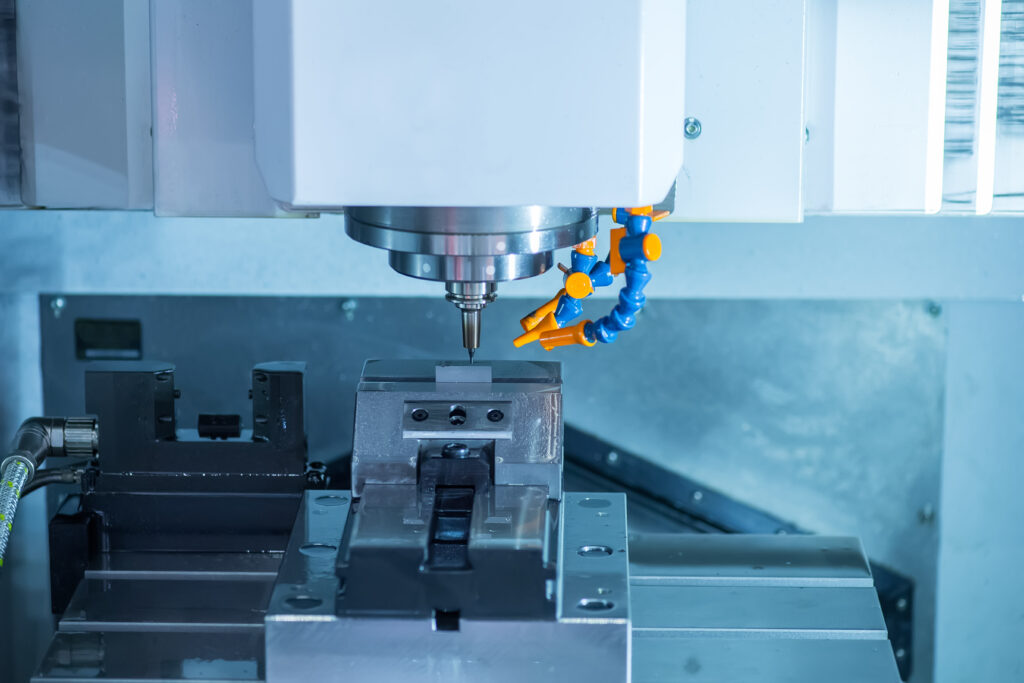

【専門家が教える】SUS430のフライス加工特有の課題と解決策!品質向上へのアプローチ

フライス加工において、SUS430の加工には独自の課題が存在します。本記事では、そのような課題を解決するための専門家の知見を紹介します。SUS430のフライス加工における品質向上に向けたアプローチについて知りたい方にとって、必読の内容となっています。

1. SUS430フライス加工の基本

SUS430のフライス加工には、特有の課題が存在しますが、適切な解決策を採用することで品質の向上が見込めます。SUS430は耐食性や耐熱性に優れたステンレス鋼でありながら、加工時には硬度が高いため工具の摩耗が激しいことや、加工後の仕上がり面にムラが生じやすいことが挙げられます。これらの問題に対処するためには、耐摩耗性に優れた工具の選択、加工パラメータ(切削速度や送り速度など)の最適化、冷却液の適切な使用が有効です。例えば、チタンコーティングされた工具の使用や、低速で丁寧な加工を行うことで、工具の寿命を延ばし、加工面の品質も保つことができます。最終的には、これらの対策によりSUS430のフライス加工における課題を克服し、高品質な製品を安定して生産することが可能になります。

2. フライス加工の基礎知識とSUS430の特性

フライス加工におけるSUS430の課題として、その硬さと耐食性から生じる加工の難しさがあります。このため、正確な加工を行うには特別な注意と技術が求められます。具体的には、SUS430の硬さにより刃物の摩耗が激しくなり、加工精度が低下しやすいのです。また、耐食性の高さが、材料の熱伝導性を低下させるために、加工中の熱の影響を受けやすくなります。これらの課題に対処するためには、高品質な刃物の使用や適切な切削液の選定が有効です。その他、切削スピードやフィードレートの最適化も品質向上に寄与します。結局のところ、SUS430のフライス加工では、材料の特性を理解し、適切な加工条件を選定することが非常に重要であり、これによって高品質な製品を安定して生産することが可能となります。

3. SUS430フライス加工のメリットとデメリット

SUS430のフライス加工は、その耐食性や耐熱性に優れた特性から多くの産業での利用が見られます。しかし、その硬度が高く、加工性に課題を抱えているのもまた事実です。具体的には、切削工具の摩耗が激しく、精度の高い加工を実行するには技術が要求されるという課題があります。これを克服するためには、適切な切削条件の選定と、高品質な工具の選択が重要です。例えば、低速での重切削や、適切な冷却液の使用によって、工具の寿命を延ばし加工精度も保持することができます。また、専門家による事前の加工プランニングも、問題発生のリスクを低減します。これにより、SUS430加工の品質を向上させ、産業における利用価値をさらに高めることが期待されます。

4. 同時5軸フライス加工とは?SUS430における応用

SUS430のフライス加工は、高い耐食性を持つ材料として知られていますが、加工時には特有の課題が存在します。その主な課題は、材料の硬い性質による工具の摩耗が早いことと、加工中のバリの発生が多いことです。解決策として、工具の材質選びが重要となり、耐摩耗性に優れたコーティングや、切削条件の最適化が挙げられます。特に、カッターの選定には細心の注意が必要で、耐熱性や硬度を考慮した材質が推奨されます。また、バリの問題に対処するためには、切削速度や送り速度の調整が効果的です。具体的な例としては、バリの発生を抑えるために、より低い速度で慎重に加工を行ったり、加工後に手作業でバリ取りを行う業者が日本国内にも多く見られます。このように適切な工具の選択と加工条件の調整により、SUS430のフライス加工における品質向上が期待できます。

5. 切削仕上面の粗さを改善するSUS430フライス加工のテクニック

SUS430フライス加工では、切削仕上面の粗さが一般的な課題として挙げられます。この課題に対処するためには、適切な工具選択と加工パラメータの最適化が重要です。例えば、高品質な切削工具を使用し、切削速度、送り速度、カットの深さを材料の特性に合わせて調整することが、仕上げ面の品質を向上させる鍵となります。具体的な解決策としては、多刃数エンドミルの利用や、冷却液の選定と供給方法の改善等が挙げられます。これらを通じて切削抵抗を低減し、加工時の振動を抑制することで、仕上げ面の粗さを最小限に抑えることが可能です。最終的に、これらの工夫によりSUS430のフライス加工における品質が向上し、製造コストの削減にも寄与することが期待されます。

6. ステンレスSUS430の加工方法とフライス加工のポイント

ステンレスSUS430のフライス加工には特有の課題がありますが、適切なアプローチを行うことで品質向上が可能です。SUS430は、耐熱性や耐食性を備えたフェライト系のステンレス鋼であり、一般的な切削材料と比較して硬く、切削が困難です。これにより、刃先の摩耗が早く、工具コストが高くなる可能性があるのです。しかし、適切なフライス工具の選定や切削条件の最適化を行うことで、これらの問題を克服できます。たとえば、硬質コーティングや高速度鋼(HSS)などの工具を使用することで、耐久性を高めることができるでしょう。さらに、低い切削速度と適切な送り速度を選ぶことにより、切削抵抗を低減し、工具の寿命を延ばすことが可能です。適切な対策を講じることで、SUS430のフライス加工も高い品質を保ちながら経済的に行うことができます。

7. SUS430フライス加工におけるよくある課題と対策

SUS430のフライス加工は、耐食性や耐熱性に優れるステンレス鋼の一種として知られていますが、加工時に特有の課題が存在します。これらの課題を理解し、適切な対策を講じることは品質向上へと繋がります。一例として、SUS430は硬度が高く加工が困難であるため、工具の摩耗が激しくなりがちです。これに対する解決策としては、高硬度用の工具を選択する、切削速度を適切に設定する、適切な冷却方法を導入する等が挙げられます。また、加工時の振動を抑制するために、工具の刃数を増やすことも有効です。これらの対策を行うことで、加工精度を高めつつ工具寿命を延ばし、結果としてコスト削減と生産性の向上につながります。フライス加工におけるこれらの課題への理解と対策の実施は、SUS430を用いた製品の品質向上への大切なステップです。

8. SUS430フライス加工に関するQ&A

SUS430のフライス加工における課題は加工硬化や切りくずの排出が困難であることですが、適切な解決策を用いれば品質の向上が期待できます。例えば、加工硬化は切削速度の低下を引き起こすため、適切な切削条件の選定が重要です。特に切削速度や送り速度を調整することで、硬化を抑制しつつ効率の良い加工が可能になります。また、切りくずの排出に関しては、フライス工具の形状に工夫を凝らすことが重要です。特殊な形状のフライス工具を使用することで、切りくずがスムーズに排出されやすくなります。これらの方法を組み合わせることで、SUS430のフライス加工時の課題を克服し、品質向上に繋がります。結論として、適切な加工条件の選定と工具の形状工夫により、SUS430フライス加工の質を大きく向上させることが可能です。

9. 最新技術とSUS430フライス加工の未来

SUS430のフライス加工は品質の維持が難しいとされる課題を抱えていますが、適切な解決策を用いることで、この問題は克服可能です。SUS430は耐食性や耐熱性に優れたステンレス鋼であり、フライス加工時の熱影響やワーク硬化が品質に悪影響を及ぼすことが多々あります。例えば、切削速度の選択や使用する刃の材質に工夫を凝らすことで、これらの問題に対処することができます。具体的には、低速での加工や、耐熱性に優れたコーティングが施された工具の選定が有効です。また、冷却剤の適正な使用は、加工温度を抑え、品質改善に結びつくでしょう。これらの方法により、SUS430のフライス加工における品質の向上が期待できます。

まとめ

SUS430は一般的なステンレス鋼であり、フライス加工においても特有の課題があります。例えば、切削時に生じる切りくずが作業を妨げたり、刃物の摩耗が進行したりすることがあります。そのため、切りくずの排出や冷却に工夫を凝らすことが重要です。また、刃物の適切な選定やメンテナンスも品質向上のために欠かせません。

SUS430フライス加工でのトラブル防止!事前に確認すべきポイントリスト

SUS430フライス加工でのトラブルを避けたいと思いませんか?そんなあなたに、事前に確認すべきポイントリストをご紹介します。SUS430フライス加工における重要なポイントや注意すべきことについて解説します。トラブルを未然に防ぐために、このポイントリストを把握しておくことが重要です。

1. SUS430フライス加工における概要と重要性

SUS430素材のフライス加工は、耐食性や耐熱性に優れた製品を製造する際に重要です。トラブルを防ぐため、加工前の確認ポイントを把握することが不可欠です。まず、SUS430の特性に合った切削工具の選定が必須です。特に、硬質で耐熱性の高いコーティングが施された工具が推奨されます。次に、適切な切削条件の設定が挙げられます。これは、材料の加工性に大きく影響し、切削速度や送り速度、切り込みの深さが重要なファクターです。また、冷却液の使用は、高温による工具の摩耗や材料の変質を防ぐため、適切な種類と量が求められます。具体例として、SUS430を加工する際には、低炭素であるため硬度が高くなりやすい特性を考慮し、切削抵抗を低減させるために、多くの場合、高圧の冷却液が用いられます。最終的には、これらのポイントを事前にチェックし、適切な加工プロセスを計画することで、SUS430フライス加工におけるトラブルを効果的に防止できます。

2. SUS430フライス加工の基礎知識

SUS430フライス加工を行う際には、事前にいくつかのポイントを確認することがトラブルを防ぐ鍵です。まず、SUS430は耐熱性や耐食性に優れたステンレス鋼であり、適切に加工を行えば長期にわたる品質の維持が期待できます。しかし、その硬度や引っ張り強度が高いため加工には注意が必要です。具体的には、適切な切削速度の選定、冷却剤の使用、工具の選択とメンテナンスが重要です。例えば、切削速度が速すぎると工具の摩耗が激しくなり、遅すぎると加工時間が長引いてコストが増加します。また、冷却剤は加工中の発熱を抑え、工具と素材の摩擦を減らす役割を担っています。最適な工具を選び、適切にメンテナンスを行うことで、切れ味を維持し、加工精度を確保することができます。これらのポイントを押さえることで、SUS430フライス加工がスムーズに、かつ効率的に行えるようになります。

3. SUS430フライス加工における切削加工の変形とその対策

SUS430フライス加工では、切削加工の変形を避けるためには事前の確認が不可欠です。SUS430は耐食性や熱耐性に優れたステンレス鋼の一種であり、確実な加工を行うためにはいくつかのポイントを理解しておく必要があります。第一に、適切な切削工具の選択が重要です。耐摩耗性や耐熱性の高い工具を用いることで、変形を抑えつつ効率的に加工することが可能になります。第二に、加工パラメータの設定にも注意が必要です。切削速度、送り速度、切削深さがフライス加工の品質に大きく影響するため、材料の特性に合わせた最適な値を見極めることが重要です。さらに、冷却液の使用は加工中の熱を逃がし、変形や工具の摩耗を防ぐためにも欠かせません。これらのポイントを把握し、適切に適用することで、SUS430フライス加工におけるトラブルを未然に防ぐことができます。最後に、定期的なメンテナンスを行い、常に最良の加工条件を保つことが肝要です。このように事前に確認し準備を整えておくことで、安定した加工を実現し、長期にわたって品質の高い製品を提供することができるでしょう。

4. ハイスドリルを使用したSUS430フライス加工の推奨切削条件

SUS430のフライス加工でトラブルを避けるためには、適切な切削条件の確認が不可欠です。SUS430はオーステナイト系ステンレス鋼に対して耐食性に優れる一方で、加工硬化しやすいため注意が必要です。具体例として、ハイスドリルを用いた場合、推奨される切削速度や送り速度、クーラントの種類といった条件を予め把握し、それに沿って加工を行うことが重要です。例えば、切削速度は低めに設定し、工具の熱耐久性を高めるために冷却液を適切に使用することで、刃先の摩耗や工具破損のリスクを低減できます。結論として、SUS430フライス加工においては、事前に正しい切削条件を設定することがトラブルを未然に防ぐ鍵となり、効率的かつ安定した加工を実現するためには必須の対策となります。

5. SUS430フライス加工における切削工具の選定と管理

SUS430フライス加工では、切削工具の選定と管理がトラブルを防ぎ、品質向上に繋がる重要な要素です。SUS430は耐食性や熱に強い特性を持つステンレス鋼の一種であり、適切な工具選びが肝心です。例えば、硬質コーティングされたエンドミルは耐摩耗性に優れ、加工時の摩擦熱を抑える効果が期待できます。また、正しい切削条件の設定は工具寿命を延ばし、精度良く加工するために必要不可欠です。切削速度や送り速度、切り込み量などのパラメーター調整を怠ると、工具の損耗が早まったり、仕上がりにバリが生じる原因となり得ます。定期的なメンテナンスと検査は、トラブルを未然に防ぐためにも、品質を保持するためにも不可欠です。結論として、SUS430フライス加工では、適切な工具の選定と管理を徹底することが、加工トラブルを避ける最善策であり、製品品質を一段と向上させる鍵となります。

6. ステンレス鋼溶接時のトラブルとSUS430フライス加工への影響

ステンレス鋼溶接時のトラブルを防ぐためには、SUS430フライス加工における重要なポイントを理解し準備を整えることが肝心です。SUS430は耐食性や耐熱性が高い素材であり、キッチン用品や建築材料など幅広い用途に使用されます。しかし、その加工には特有の注意点があります。例えば、適切な切削液の選択は、加工時の摩擦熱を適切にコントロールし、ワークピースの変形や工具の摩耗を防ぐ上で不可欠です。また、切削速度や送り速度を適正に設定することで、バリや割れ、表面の傷といった問題を未然に防ぐことができます。適切な工具選定も、加工精度を左右する重要な要素です。これらのポイントを事前に把握し、適切に対応することで、SUS430フライス加工時のトラブルを効果的に防止し、高品質な製品を生産するための基盤を築くことができます。

7. SUS430フライス加工トラブル防止のためのチェックリスト

SUS430のフライス加工は、その耐食性と加工性のバランスから多くの産業で利用されています。しかし、加工時にはいくつかのポイントを事前に確認することがトラブルを避ける鍵となります。例えば、適切な工具の選定が重要です。SUS430は比較的硬質な材料のため、工具が摩耗しやすく、不適切なものを使用すると加工不良が生じやすくなります。また、カット速度や送り速度、冷却液の使用などの加工条件も精密に設定する必要があります。具体例としては、加工時の振動を抑えるために低速で丁寧な切削を行ったり、切削熱の影響を最小限に抑えるために十分な冷却を施すといった工夫が挙げられます。これらのポイントに注意してフライス加工を行うことで、高品質な製品の生産につながりますし、余計なコストや時間を削減することにも繋がります。

8. 実践事例から学ぶSUS430フライス加工のトラブル防止策

SUS430のフライス加工において、トラブルを未然に防ぐことは非常に重要です。SUS430は耐食性や耐熱性に優れたステンレス鋼で、厨房機器や建築材料など様々な場所で利用されています。しかし、加工時にはいくつかの注意点があります。特に、工具の選定、切削条件、そして潤滑の三点が重要です。実例として、刃の摩耗を速める原因は不適切な切削条件や誤った工具選択にあります。また、潤滑油の不足は切れ味の低下を招くことが知られています。このようなトラブルを避けるには、材料の特性を理解し、適切な工具や条件選択、そして十分な潤滑を行うことが不可欠です。データや経験則を基に、慎重な設定と準備を行うことで、効果的にリスクを減少させることができます。

まとめ

SUS430のフライス加工においては、切削温度の管理が重要です。適切な切削速度や切削深さを設定し、冷却潤滑剤を使用することでトラブルを防ぐことができます。また、切削工具の選定や状態の確認も事前に行うべきポイントです。これらの対策を講じることで、SUS430のフライス加工におけるトラブルを避けることができます。

【加工ガイド】SUS440Cフライス加工のポイントとコツを徹底解説

工業製品を加工する際、SUS440Cは広く使用されており、その加工方法には独自のポイントがあります。本記事では、SUS440Cフライス加工のポイントとコツを徹底解説します。SUS440Cの特性や加工時の注意点、効果的な加工手法など、初心者から上級者まで幅広く役立つ情報をお届けします。加工に悩む方や技術を向上させたい方にとって、必見のガイドとなるでしょう。

1. SUS440Cフライス加工入門

SUS440Cのフライス加工は、耐食性や硬度が高いステンレス鋼のため、高い精度と品質を保つ加工が重要です。そのためには、適切な工具選びと冷却方法がポイントになります。具体的には、硬質材料用のエンドミルを選び、適切な切削速度と給送速度を設定します。加工時には、熱を分散させるために冷却液を適量使用することで、刃先の損耗を防ぎ、加工精度を維持することができます。また、切りくずの排出もスムーズに行うためには、フライスの溝の深さにも注意が必要です。実際に、これらの点を考慮して加工を行うことで、SUS440Cのフライス加工においても高い品質が得られるのです。このように、適切な工具の選定と冷却方法の工夫をすることが、加工の成功に不可欠であると結論づけられます。

2. 4F材と6F材の違いとSUS440Cフライス加工への影響

SUS440Cフライス加工において、2.4F材と6F材の違いは重要なファクターです。この違いが加工時のアプローチに直接影響を及ぼし、加工精度を左右することになります。具体的には、2.4F材は比較的加工しやすいとされていますが、6F材は硬度が高く、耐摩耗性に優れているため、より高い加工技術が求められます。例えば、6F材の加工には、切削条件の選定や工具の選択にさらなる注意が必要であり、適切な冷却方法や工具の前処理も重要です。結論として、SUS440Cをフライス加工する際は、使用される素材の特性を把握し、それに適した加工条件や工具選定が成功の鍵を握ります。この知識と適用がSUS440Cのフライス加工を成功に導くために不可欠であると言えるでしょう。

3. SUS303フリープレートとSUS440Cフライス加工の比較

SUS440Cのフライス加工は、その優れた耐食性と硬さから、工業部品製造において重要な工程となっています。特に、耐摩耗性が要求される部品において、SUS440Cは他の材質よりも優れた選択肢です。例えば、カッターや金型などの精密な部品に使用されることが多いです。しかし、その硬さゆえに加工が難しく、工具の摩耗も早いため、適切な加工技術が求められます。SUS303と比較して、SUS440Cは硬く加工が困難ですが、フライス加工に適した切削油の使用や適切な切削速度の選定などにより、精度の高い加工が可能です。適切な加工条件のもとでは、SUS440Cフライス加工は耐久性と精度を両立させることができ、信頼性の高い部品を生産するために不可欠です。

4. ポリアンゴラーの基本とSUS440Cフライス加工での活用法

SUS440Cのフライス加工は、高い耐食性と硬度を持つ材料として注目されています。その理由は、この材質が耐久性に優れた工業部品や医療器具などに幅広く利用されているからです。具体的には、耐摩耗性が必要なベアリングやバルブ、刃物などにSUS440Cが使用されます。良質な加工を実現するためには、適切な冷却剤の選定や工具の材質選びが重要で、特に冷却剤は加工中の熱を効果的に逃がし、材料の変質を防ぎます。また、切削速度や送り速度の調整にも注意が必要です。適切な加工条件を見極めることで、SUS440Cのポテンシャルを最大限に引き出し、精度の高い加工を実現することができるのです。このように、緻密な準備と知識がSUS440Cフライス加工の成功へと繋がるのです。

5. SUS304ステンレス鋼の冷間据込み加工とSUS440Cフライス加工の関連性

SUS440Cフライス加工は、難削材として知られるSUS440Cステンレス鋼を精密に加工する際に不可欠です。耐腐食性や硬度に優れるこの材料は、適切な加工技術を用いないと加工困難とされ、工具の摩耗や加工精度の問題が生じます。具体的には、高速度鋼やセラミックスなどの特殊な工具を使用し、適切な切削速度と送り速度の設定が重要です。また、冷却液の選定も切削温度の管理において必要不可欠となります。例えば、難削材用の添加剤を含んだ冷却液を使用することで、工具の寿命を延ばし、加工面の仕上がりを良くすることができます。結論として、SUS440Cフライス加工を成功させるには、専門的な知識と経験を持つ技術者による適切な工具選定と加工条件の設定が不可欠です。

6. 面取り加工の基礎知識とSUS440Cフライス加工における応用

SUS440Cのフライス加工においては、正確な面取りが品質を大きく左右します。SUS440Cは耐腐食性に優れるステンレス鋼でありながら、硬度が高く加工が難しいという特徴を持っています。このため、適切なツール選択と加工パラメータの設定が重要です。たとえば、高硬度材に適したコーティングが施されたエンドミルを使用することで、摩耗を抑え長寿命化を図れます。また、切削速度や送り速度の調整によって、加工面の仕上がりやバリの発生を抑制することができます。繊細な面取り加工では、特にこれらの調整が細かく行われるべきです。これらのポイントを押さえることで、高品質なSUS440Cのフライス加工が可能になります。

まとめ

SUS440Cは高炭素クロム系のステンレス鋼であり、切削加工においては熱硬化性があるため注意が必要です。フライス加工においては、適切な切削条件を設定し、十分な冷却を行うことが重要です。また、切削工具の選定や刃先の状態管理にも注意が必要です。SUS440Cの特性を理解し、適切な加工法を選択することで高品質な加工が可能となります。

【高性能材料】SUS440Cのフライス加工で知っておくべき技術の要点

工業製品の製造や加工において、SUS440Cという高性能材料が重要な役割を果たしています。特に、そのフライス加工には独自の技術や要点が存在し、それらを理解しておくことは極めて重要です。本記事では、SUS440Cのフライス加工における技術の要点に焦点を当て、その重要性や具体的な知識について掘り下げていきます。工業製品の開発や製造に携わる皆さんにとって、貴重な情報を提供することを目指しています。

1. SUS440C フライス加工の概要

SUS440Cのフライス加工は、その耐食性や硬度が高いことから、精密な部品加工において重要な技術です。この高性能材料は、工具の材質選びや切削条件の設定が非常に重要となります。例えば、高硬度の材料に適した超硬質合金やコーティングされた工具が好適で、これにより耐久性や加工精度を高めることができます。また、切削速度や送り速度、冷却液の使用といった加工条件も、材料の性質に合わせて慎重に選ぶ必要があります。SUS440Cをフライス加工する際には、これらの点を熟知しておくことで、効率的かつ高品質な加工が可能になります。その結果、耐久性と精度を要求される医療機器や自動車部品などの分野で、SUS440Cの利用が進んでいます。

2. SUS440Cの特性とフライス加工への影響

SUS440Cは高硬度で耐食性に優れるステンレス鋼であるため、そのフライス加工には特有の技術が要求されます。この素材は熱処理により硬化することができ、耐久性のある部品製造に適していますが、加工が困難であるという側面もあります。具体的な例として、フライス加工時には、適切な切削速度の選定や工具の材質選びが重要であり、耐摩耗性に優れた超硬材料が推奨されます。また、冷却液の使用は、加工中の発熱を抑制し、工具の寿命を延ばす上で効果的です。最適な加工条件の選定により、SUS440Cの優れた特性を活かした高品質な部品を製造することが可能です。結論として、SUS440Cのフライス加工は、特性を理解し、適切な加工技術を用いることで、その難しさを克服し得ると言えます。

3. フライス切削用インサートの選び方とSUS440C加工への応用

フライス加工におけるSUS440Cの加工技術の要点は、適切な切削用インサートの選択にあります。SUS440Cは、耐食性や硬度が高い高性能ステンレス鋼であるため、加工時には特に注意が必要です。適切なインサートを使用することで、工具の摩耗を減少させ、製品の品質を高めることができます。例えば、耐熱合金用や難削材用のインサートは、SUS440Cの硬さに対応しており、優れた切削性能を発揮します。また、切削速度や送り速度などの加工条件を適切に設定することも、精度の高い加工には不可欠です。この技術を身につけることで、SUS440Cのフライス加工においても、安定した加工が可能となり、製品の信頼性を向上させることができるのです。

4. ステンレス鋼SUS440Cの利用方法と加工技術

ステンレス鋼SUS440Cのフライス加工は、その耐食性や硬度が高い特性を活かした高性能材料として知られています。なぜならば、SUS440Cは高炭素クロムステンレス鋼であり、刃具やベアリングなどの耐久部品に適しているからです。具体的な例として、工業用カッターの製造では、精密なフライス加工によりシャープなエッジが求められますが、SUS440Cはその要求を満たすことが可能です。また、正確な加工を実現するためには、適切な切削速度や冷却剤の使用が重要であり、これらのパラメーターの最適化により、加工精度を高めることができます。最終的に、SUS440Cのフライス加工において知っておくべき点は、その材料特性を理解し、適正な加工条件を選定することで、高品質な部品製造が可能であるということです。

5. 鉄鋼材料の基礎とSUS440Cの位置づけ

高性能な材料SUS440Cは、産業機械や医療器具など、精度が求められる分野でのフライス加工に不可欠です。その理由として、SUS440Cは耐摩耗性や耐蝕性に富んだステンレス鋼であり、これらの性質が加工時の挑戦を克服するのに役立っています。例えば、自動車部品の加工では、その耐久性の高さが長期間にわたる信頼性を保証します。また、医療用の器具をフライス加工する際には、その清潔さを保つための耐蝕性が重要となります。しかしながら、加工技術が要求されるため、切削速度や冷却剤の選択、工具の材質には特に注意が必要です。結論として、SUS440Cのフライス加工を行う際には、材料の特性を理解し、適切な加工条件を選択することが成功の鍵となるでしょう。

6. 工具材料の選定とSUS440Cフライス加工への適用

SUS440Cのフライス加工は、精密な部品製造において不可欠であるため、その技術の要点を把握することが重要です。SUS440Cは耐食性や硬度が高いステンレス鋼であり、これらの特性が加工時に特別な注意を要する理由となります。例えば、高硬度のため工具の摩耗が激しくなりがちであり、加工精度を保つためには工具の選定や交換頻度に注意が必要です。また、耐食性の高い材料は熱処理にも配慮が必要で、適切な冷却液の使用や切削速度の調整が重要なポイントとなります。これらを考慮した上で、SUS440Cのフライス加工に適した機械設定や工具材料の選定を行うことで、精密部品の要求に応えることができるでしょう。結論として、SUS440Cのフライス加工には特有の技術的要点があり、これらを理解し適切に対応することで高性能な部品を効率良く製造することが可能です。

7. 金属加工における潤滑油とグリースの選び方

SUS440Cのフライス加工を行う際に重要となるのは、適切な技術の選択です。この高性能ステンレス鋼は硬度が高く耐摩耗性に優れているため、工具の選定ならびに切削条件の設定が非常に重要になってきます。例えば、フライス加工には切れ味が良く耐熱性の高い超硬工具が推奨されます。また、加工時の摩擦熱を効果的に低減させるためには、冷却液の使用が不可欠です。実際の現場では、工具の摩耗を抑え、加工面の精度を保つために、絶えず適切な冷却と潤滑が行われています。この高性能材料を適切に加工することは、製品の性能を最大限に発揮するためにも、また長期的なコスト削減にも繋がるのです。つまり、SUS440Cのフライス加工においては、適正な工具選びと冷却液の使用が、成功へのカギとなります。

8. SUS440Cフライス加工のための最適な潤滑と冷却方法

SUS440Cのフライス加工は、精密かつ高品質な部品製造に不可欠です。この加工において極めて重要なのが、適切な潤滑と冷却の技術です。潤滑油は、工具と材料の摩擦を減らすことで切削精度を向上させ、長寿命化にも寄与します。また、冷却液は、発生する熱を効果的に取り除き、加工中の変形や品質の低下を防ぎます。例えば、水溶性の冷却潤滑液はSUS440Cのフライス加工に適しており、工具の摩耗を減らし、仕上がりの精度を高める効果があります。最適な潤滑と冷却を選ぶことで、材料の特性を最大限に活かし、効率良く高品質な加工を実現することができるのです。

9. ケーススタディ:SUS440Cフライス加工の成功事例

SUS440Cのフライス加工技術には重要なポイントがあり、それを理解することが加工の成功に繋がります。SUS440Cは耐食性や硬度が高い高性能ステンレス鋼であるため、適切な工具選定や切削条件が重要です。例えば、硬質コーティングされた超硬エンドミルを使用することで、耐摩耗性が高まり、長時間の加工でも切れ味を保つことができます。また、切削速度や送り速度を適切に設定することで、加工時の熱影響を抑え、材料の変質を防ぎつつ、精度良く加工することが可能です。実際に精密部品製造においてSUS440Cを用いた事例では、これらの技術的配慮を行うことによって、高品質な部品が効率良く生産されています。このようにして、フライス加工における歩留まりを高め、コスト効率を改善することができるのです。

10. SUS440Cフライス加工のトラブルシューティングと対策

SUS440Cのフライス加工において、技術的な要点を理解することは重要です。この高性能ステンレス鋼は、耐摩耗性や耐食性に優れており、精密機器や医療器具などに利用されています。しかし、その硬度から加工時には特有の課題があります。フライス加工においては、適切な工具選びや冷却剤の使用、加工パラメータの最適化が成功の鍵となります。例えば、硬質のカーバイド工具やコーティングされた工具を選択することが挙げられます。さらに、SUS440Cの熱伝導率は低いため、過剰な熱を避けるためにも冷却剤の流量や種類を適切に管理することが求められます。また、適切な切削速度や送り速度を見極めることで、切りくずの除去をスムーズにし、加工品質を保つことができます。最終的に、これらの要点を踏まえた上でのトラブルシューティングと対策が、SUS440Cを用いた高品質な製品製造を実現させるために不可欠です。

11. 今後のSUS440Cフライス加工技術の展望

SUS440Cのフライス加工は、その高い硬度と耐食性により、難加工材として知られています。しかし、これらの特性は同時に、精密な工業製品の製造において欠かせない要素でもあるため、適切な技術の習得が重要です。具体例として、切削工具の選定はSUS440Cの加工成功において中心的な役割を果たします。耐熱性と耐摩耗性に優れた工具を使用することで、精度を損なうことなく効率的な加工が可能となります。さらに、切削条件の最適化、例えば適切な切削速度や冷却方法の選択も、品質と加工時間のバランスを取る上で不可欠です。技術の進化に伴い、今後もより精密で効率的なフライス加工法が開発されることでしょう。これにより、SUS440Cの加工技術はさらに洗練され、多様な産業での利用が期待できます。

まとめ

SUS440Cは高炭素クロム系のステンレス鋼であり、高い硬度と耐摩耗性を有しています。フライス加工においては、適切な切削条件と冷却潤滑が重要です。適切な切削速度や切削深さを選択し、切屑の適切な排出を行うことで高品質な加工が実現します。加工に際しては、適切な刃物や工具の選択が重要であり、十分な熱処理や硬度試験を行うことが求められます。

SUS440Cフライス加工を成功させるための事前準備とは?

SUS440Cは高硬度で耐摩耗性に優れ、フライス加工も可能な素材です。しかし、その特性ゆえに加工の事前準備が非常に重要です。本記事では、SUS440Cフライス加工を成功させるための事前準備について解説します。素材特性や適切な切削条件、工具の選定など、これからSUS440Cを加工する方々への貴重な情報が満載です。SUS440C素材のフライス加工に挑戦する前に、ぜひご一読ください。

1. SUS440C フライス加工とは?

SUS440Cフライス加工を成功させるためには、適切な事前準備が不可欠です。SUS440Cとは、耐食性や硬度が高いステンレス鋼の一種であり、工具やベアリングなど幅広い用途に利用されます。しかし、その硬度ゆえに加工は難しく、特に注意を払う必要があります。まずは、適切な切削工具の選択が重要です。耐摩耗性に優れた超硬合金やコーティングされた工具を使用することで、加工精度が向上します。次に、切削条件の最適化が挙げられます。切削速度や送り速度、刃の進行方向などを適切に設定することで、加工時の熱負荷を抑え、摩耗やひび割れを防止します。具体例として、クーラントの使用が挙げられます。適量のクーラントを使用し、工具と材料の間の摩擦熱を適切にコントロールすることで、加工精度の向上に寄与します。これらの事前準備を徹底することで、加工ミスを減らし、SUS440Cフライス加工を成功に導くことができます。

2. SUS440Cの特性と選定方法

SUS440Cフライス加工を成功させるためには、その特性を理解し適切な準備をすることが必要です。SUS440Cは耐食性や硬度が高いステンレス鋼で、その特性から医療器具や精密機械部品などに利用されます。しかし、これらの特性は加工を難しくもします。適切なフライス加工を行うには、先ず工具の選定が重要です。耐摩耗性に優れた超硬工具やコーティング工具が推奨されます。次に切削条件の最適化が挙げられます。低速での加工や、冷却液の利用が効果的です。例えば、切削速度を下げることで、工具の耐久性を高めつつ、美しい仕上がりを実現できます。また、熱処理前後の工程管理も重要で、適切な熱処理を施すことで硬化を促すことができます。このようにして、SUS440Cフライス加工を成功に導くためには、材料の特性を踏まえた丁寧な事前準備が不可欠と言えるでしょう。

3. フライス加工の基本

SUS440Cフライス加工を成功させるためには、適切な事前準備が不可欠です。SUS440Cは、耐食性や硬度が高く加工が困難な素材ですが、事前に正しい方法を理解しておくことで加工の成功率を高めることができます。例えば、適正な切削条件の選定や、専用の切削工具の使用が挙げられます。特に、切削速度や送り速度、切削深さを素材の特性に合わせて調整することが重要であり、これにより、加工中の熱ダメージや工具の摩耗を抑えることができます。また、冷却液の使用は、加工精度の向上と工具寿命の延長に寄与します。これらの事前準備をしっかりと行うことで、SUS440Cフライス加工は、高い品質で効率的に行うことが可能となります。

4. SUS440C フライス加工における切削工具の選択

SUS440Cのフライス加工を成功させるには適切な事前準備が不可欠です。この素材は硬度が高く、耐食性に優れているため、工具への負担が大きくなります。そのため、正しい切削工具の選択が、加工の成功に直結します。具体的には、耐摩耗性に優れた超硬工具やコーティング工具が推奨されます。これらはSUS440Cの硬さに対抗し、長時間の作業にも耐えうるため、加工の精度を保ちつつ作業効率を高めることができます。また、適切な工具冷却方法を取り入れることで、切削熱による影響を抑え、工具の摩耗も低減できます。これにより、加工精度の向上と工具の寿命の延伸を実現することが可能です。結論として、SUS440Cフライス加工における成功は、耐摩耗性の高い工具の選択と適切な冷却方法の実施により、大きく左右されると言えます。

5. レーザー加工とフライス加工の比較

SUS440Cフライス加工の成功には事前準備が不可欠である。SUS440Cは硬度が高く、耐食性に優れたステンレス鋼であるため、適切な加工方法を選択することが肝心だ。まず、適切な工具材質を選ぶことが重要である。特に、硬質の材料には超硬合金やコバルトハイスが推奨される。さらに、切削液の使用は、発熱を抑制し、工具の摩耗を防ぐ上で効果的だ。また、正しい切削条件の設定も成功への鍵となる。具体例としては、回転数や送り速度の調整が挙げられる。これらを適切に設定することで、加工精度を高めることが可能となる。結論として、事前準備として正しい工具選び、切削液の使用、適切な切削条件の設定がSUS440Cフライス加工の成功には不可欠であることを改めて強調する。

6. クリーンカット技術とSUS440C フライス加工

SUS440Cフライス加工を成功させるためには、事前準備が非常に重要です。SUS440Cは耐食性や硬度が高いステンレス鋼であるため、加工する際には特別な注意が必要です。まず、適切な加工機械の選定が必要であり、SUS440Cに対応した高剛性・高精度のフライス機を使用することが求められます。次に、切削工具も重要な要素となります。硬度の高い材料を加工する際には、耐摩耗性や耐熱性に優れた工具を選ぶ必要があります。また、加工条件を最適化するために、カッターの回転数や送り速度、切り込み深さを慎重に決定することが不可欠です。具体的な例として、SUS440Cを加工する際には高速度鋼やセラミックなどの工具を選び、冷却液を適切に用いることで、切削時の熱を抑えることができます。最後に、工具の摩耗を定期的にチェックし、必要に応じて交換することで、常に安定した加工が可能となります。これらの事前準備を怠らなければ、SUS440Cフライス加工は成功に導くことができるでしょう。

7. ガス溶断技術の基礎とSUS440C

SUS440Cフライス加工を成功に導くためには事前準備が不可欠です。このステンレス鋼は硬度が高く、耐摩耗性に優れているため、フライス加工時の挑戦となります。加工に成功するためには、適切な切削工具の選択や、冷却剤の使用が欠かせません。例えば、硬い材料を加工する際には超硬合金やコーティングされた工具が推奨され、切削速度や送り速度の適正な調整が必要になります。また、加工中の発熱を抑えるためには冷却剤を効果的に使用し、切削熱による工具の摩耗や加工品質の低下を防ぎます。これらの準備をしっかりと行うことで、SUS440Cのフライス加工は成功へと導かれるのです。最終的には、事前準備が加工の質を左右し、耐久性のある製品を生み出す鍵となるでしょう。

8. 生産加工技術としてのSUS440C フライス加工

SUS440Cフライス加工を成功させるためには、適切な事前準備が欠かせません。まず、SUS440Cは硬度が高く加工が難しいステンレス鋼であることを理解することが大切です。これには、適した工具選びや加工条件の調整が必要となります。具体的には、フライス加工には耐熱性・耐摩耗性に優れたカーバイド製の工具が推奨されます。さらに、切削速度や送り速度、切り込み深さといった加工条件を材質の特性に合わせて調整することで、精度の高い加工を実現できるのです。また、冷却液の選定も重要で、熱を効果的に逃がしながら加工精度を保つためには、適切な冷却液の使用が求められます。これらの事前準備をしっかりと行うことで、SUS440Cフライス加工の成功率を大きく高めることができるでしょう。

9. SUS440C フライス加工に関するよくある質問

SUS440Cフライス加工を成功させるための事前準備は非常に重要です。まず、SUS440Cとは、耐食性や硬度が高いステンレス鋼の一種であり、適切な加工がなされないと、工具の摩耗や加工精度の低下を招く可能性があります。そのため、正しい事前準備により、これらのリスクを減少させ、加工の成功率を高めることができます。具体的な準備としては、適切な切削液の選定、工具の選択、そして適正な切削条件の設定が挙げられます。例えば、高硬度材の加工には耐摩耗性に優れたコーティング工具が推奨されますし、切削液は冷却と潤滑の両方を提供し、摩耗を抑制するものを選ぶべきです。最適な加工条件を見極めることで、製品の品質を保ちながら効率的な加工が可能となります。結論として、SUS440Cのフライス加工における事前準備は、最終的な加工品質に大きく影響するため、その重要性は非常に高いと言えます。

まとめ

SUS440Cを使用したフライス加工を成功させるためには、事前に適切な工具や切削条件を準備することが重要です。適切な切削速度や送り速度、切削油の使用などを工程計画に盛り込むことで加工精度を向上させることができます。また、適切な刃物や工具の選定も必要です。適切な準備を整えることで、SUS440Cのフライス加工を成功させることができます。

【工業用】SUS440Cフライス加工をマスターするための基礎知識

工業用の切削加工において、高い耐久性と切削性能を持つSUS440C素材を使ったフライス加工は、専門的な技術や知識が必要とされます。本記事では、SUS440C素材の特徴やフライス加工の基礎知識、効果的なマスタリング方法について詳しく解説します。SUS440C素材を使用した工業用フライス加工に興味のある方々にとって、貴重な情報が豊富に盛り込まれています。

1. SUS440Cフライス加工とは?

SUS440Cフライス加工とは、耐食性や耐摩耗性に優れたSUS440Cステンレス鋼を加工する工程の一つです。この加工は精密な部品を作る際に非常に重要で、製造業の効率化と品質向上に寄与しています。たとえば、医療器具や食品機械の部品として利用されるほど、その性質は信頼されています。一般的な鋼材と比べて硬度が高いため、フライス加工時に高精度な機械や特殊な切削工具が必要です。また、適切な冷却液を使用することで、加工中の温度上昇を抑え、製品の品質を保つことが可能です。このようにSUS440Cフライス加工は、高い技術を要するものの、その結果は高品質な製品を市場に提供することにより、私たちの生活や産業に大きく貢献しています。

2. 工業用SUS440Cの特性と選定のポイント

工業用SUS440Cは耐食性や硬度が高いため、精密機器や耐久性を要する製品の部品加工に適しています。SUS440Cのフライス加工をマスターすることで、これらの高機能部品を効率的に生産することが可能になります。例えば、高度な耐食性を必要とする医療器具や海水にさらされる装置の部品作りには、この鋼種の選定が不可欠です。なぜなら、SUS440Cはクロムを豊富に含むステンレス鋼で、錆びにくい特性を持っているからです。加えて、適切な熱処理を施すことで硬度を高め、耐摩耗性をさらに向上させることができるため、工業用部品としての信頼性が高まります。最適なフライス加工条件を見極めることが肝心であり、そのためにはSUS440Cの物理的特性を理解し、加工工具や条件の選定に細心の注意を払う必要があります。最終的に、SUS440Cのフライス加工を習得することは、耐久性と品質の高い部品製造に直結し、製品の信頼性を保証する上で重要なステップとなるのです。

3. フライス加工の種類とSUS440Cの適用

フライス加工は金属加工の一種であり、工業分野においてその重要性は高いです。特にSUS440Cは硬度が高く耐食性に優れるため、精密機器や医療器具の製造に適しています。この材料を活かすため、フライス加工の基本を理解することが重要です。フライス加工では、ドリルとは異なる回転する刃を用いて材料を削り取る方法が使用されます。例えば、平面を削る平面加工、溝を切る溝加工、歯車などの複雑な形状を削る形状加工などがあります。特にSUS440Cはその硬さから加工が困難とされていますが、適切な刃物選びと冷却方法をマスターすれば、精度の高い加工が可能です。結論として、SUS440Cのフライス加工をマスターするためには、その特性を理解し、適した加工方法と技術を駆使することが求められます。

4. SUS440C部品のフライス加工手配方法

SUS440C素材の部品はフライス加工を施すことで高度な精度と耐久性を実現することができます。これは、SUS440Cが硬度が高く耐摩耗性に優れたステンレス鋼であるため、工業用部品として適しているからです。フライス加工を適切に行うためには、工具の選定や切削条件の調整が重要です。例えば、硬質の材料加工には、高い硬度を持つ超硬合金製或いはコーティングされた工具の選択が適切です。さらに、切削速度や送り速度、切削液の使用も精密加工の仕上がりに大きく関わります。実際に、精度の高い部品を多数生産する際には、これらの要素を最適化することで、一貫した品質の保持が可能となり、生産効率も向上します。したがって、SUS440Cフライス加工をマスターするためには、素材の特性を理解した上で、正しい工具選定と切削条件の最適化が不可欠であると結論づけられます。

5. 金属加工における潤滑油とグリースの選定

金属加工における潤滑油とグリースの選定は、加工精度や工具の寿命に大きな影響を与えます。特に、工業用に多用されるSUS440Cのフライス加工には、適切な潤滑剤の選択が不可欠です。SUS440Cは硬度が高く耐食性に優れるステンレス鋼であるため、加工時には大きな負荷がかかりやすく、工具の摩耗を招くことがあります。これを防ぐためには、高圧力下での極圧性能が高い潤滑油を使用することが推奨されます。例えば、特定の添加剤を含んだ油や、高温での耐性があるグリースが適しています。これにより、摩擦を減らし、工具と加工物との接触温度の上昇を抑えることができるのです。適切な潤滑剤を使うことで、フライス加工の精度が向上し、工具の寿命も延ばすことが可能になります。

6. SUS440Cフライス加工の工程と技術

SUS440Cフライス加工を行う上での基礎知識は、精密な工業製品を生産するために不可欠です。SUS440Cは耐食性や硬度が非常に高いステンレス鋼であり、そのために加工が難しいとされています。しかし、正しい技術と工程を理解し実践することで、高品質な加工が可能になります。たとえば、適切な切削液の使用は、フライスの摩擦を減らし、切削精度を高める助けになります。また、切削速度や送り速度、工具の選択に関しても、SUS440Cの特性に合わせた最適な条件を見極めることが重要です。上記のように、適切な知識と工程をマスターすることで、SUS440Cフライス加工は高いレベルで実行することが可能となり、その結果として品質の高い工業製品が生み出されるのです。

7. 面取りや沈めフライスなどの加工技術の詳細

SUS440Cは耐食性や硬度が高く、精密機器や医療用器具など様々な産業で使用されています。フライス加工においても、その特性を理解し利用することが重要です。例えば、工具の選定においては、SUS440Cの硬度を考慮した超硬材料などが適しています。また、切削液の使用は、加工中の発熱を抑え、製品の品質保持にもつながります。さらに面取りや沈め加工などの技術は、製品のエッジ部分の強度を高めるだけでなく、組み立てやすさや安全性を向上させる効果もあります。これらの加工技術をマスターすることで、SUS440Cの特性を最大限に活かした高品質な製品製造が可能になります。結局のところ、基礎知識と経験を踏まえた正確な加工が、SUS440C加工の成功への鍵となるのです。

まとめ

SUS440Cは耐食性、耐磨耗性に優れた特性を持つステンレス鋼であり、工業用途で広く使用されています。そのため、フライス加工においても高い加工精度と表面仕上げが求められます。適切な切削速度や工具の選択、冷却方法によって高品質な加工が可能です。SUS440Cを使用した部品を製造する際には、適切な基礎知識を持つことが成功の鍵となります。

【業界基準】SUS430におけるフライス加工工程のスタンダードとは?工具から操作まで詳細解説

ステンレス鋼の一種であるSUS430は、様々な工業製品に使用されており、その加工工程は極めて重要です。特にフライス加工は、精密さと効率性が求められる作業です。本記事では、SUS430におけるフライス加工のスタンダードについて、工具から操作まで詳細に解説します。SUS430の特性やフライス加工の基本的な流れ、効率的な操作方法など、初心者から経験者まで幅広く役立つ情報を提供します。

1. SUS430 フライス加工の基礎知識

1-1. フライス加工の基本

SUS430材を用いたフライス加工では、その特異な物性を理解した上で適切な工程を選定することが業界標準となっています。SUS430は耐熱性や耐食性に優れたステンレス鋼で、一般の鋼材と比較して硬く、また加工時の熱影響を受けやすい特性を持っています。そのため、フライス加工を行う際は、工具の材質選びや切削条件の設定が重要です。例えば、超硬合金やセラミックといった硬質な工具を用いることで、耐摩耗性を高め、精度の良い加工を実現します。また、切削速度や送り速度を適切に調整し、熱の発生を抑えつつ、効率良く加工することが求められます。結論として、SUS430のフライス加工におけるスタンダードは、材質の理解を基に選ばれた適切な工具と最適化された加工条件によって成り立つもので、これにより高品質な加工が保証されるのです。

1-2. SUS430の材質とフライス加工への適性

SUS430の材質は、耐熱性・耐食性に優れるステンレス鋼の一種であり、特にフライス加工においては業界内でよく用いられる素材です。フライス加工は精密な形状加工を可能とし、SUS430の加工では適切な工具選びと操作がスタンダードとされています。例えば、高い硬度を活かした切削工具を選び、適正な切削速度を維持することが重要です。さらに、冷却液の適切な使用は、加工時の摩擦熱を抑え、素材の特性を損なわないようにするために欠かせません。このような工夫を施すことで、SUS430はその特性を最大限に発揮し、耐久性のある製品を創出することができます。結論として、SUS430のフライス加工では、材質の特性を理解した上での適切な工具選定と丁寧な操作が業界基準となっているのです。

1-3. フライス加工の手順概要

SUS430材料を用いたフライス加工は精密で耐食性に優れた仕上がりが求められるため、業界基準に沿った工程が不可欠です。まず、適切な切削工具の選定は非常に重要です。硬度と耐摩耗性を考慮した超硬材やコーティング工具が一般的に用いられます。次に、フライス加工における送り速度や切削速度の設定が品質に直結します。低速から徐々に速度を上げ、SUS430の特性に合わせた最適な切削条件を見つけることが肝心です。例えば、断続的な切削や冷却剤の使用は、加工時の熱影響を抑制し、材料の変質を避けるために実践されます。最後に、機械の精度維持と定期的な保守は、一貫した高品質なフライス加工結果を確保するために不可欠です。以上の標準に従うことで、SUS430のフライス加工工程は最適化され、高い品質と効率が実現されます。

2. フライス加工機の種類と特徴

2-1. 4面フライスと6面フライスの比較

SUS430のフライス加工では、適切な工具選択や操作が品質向上のために重要です。SUS430は耐熱性や耐腐食性に優れたステンレス鋼であり、多くの工業製品に利用されています。そのフライス加工の業界基準としては、まずカッター材質には硬質のものを選択。例えば、超硬カッターやコーティングカッターが適しています。次に、切削速度や送り速度を適正に設定することで、加工精度が向上し、耐用年数も延びます。具体的な例としては、低速での重切削よりも、中速での軽切削の方がSUS430の特性に合致しており、良好な仕上がりが期待できるとされています。最終的に、加工工程のスタンダードを遵守することで、製品の品質を一定に保ち、経済的損失を防ぐことに繋がります。

2-2. 各フライス加工機の適用範囲

SUS430のフライス加工工程における業界基準を理解することは、製品の品質と生産性を高める上で不可欠です。このステンレス鋼の加工には、特定の工具と技術が必要とされています。例えば、SUS430は耐熱性と耐食性に優れているため、切削工具は耐摩耗性を持つものを選定し、適切な切削速度を維持する必要があります。また、工具の冷却方法や切削液の選択にも注意を払う必要があることが挙げられます。実際に、フライス加工では、多様な工具の形状やサイズが利用され、製品の用途や形状に合わせて適切な工具を選択することが求められます。適切なフライス加工工程の遵守は、製品の精度を保ちつつ、効率的な生産を実現する鍵となります。これらの基準を踏まえ、SUS430の加工を行う際は、業界基準に沿った適切な工具選定と加工条件の設定が求められるのです。

3. SUS430 フライス加工の工具と設備

3-1. 切削工具の選定と特性

SUS430のフライス加工における業界基準には、適切な切削工具の選定が不可欠です。SUS430は耐熱性や耐蝕性に優れたステンレス鋼であり、一般的な鋼材と比較して加工が困難です。このため、特に硬質で耐磨耗性の高いコーティングが施された工具を選ぶことが重要です。例えば、チタンやアルミニウムを含むチタンアルミナイト(TiAlN)コーティングされたエンドミルは、SUS430の加工に適しています。また、フライス加工では、適切な切削条件の設定が必要であり、低速かつ高トルクでの加工が推奨されます。さらに、冷却剤の使用により、工具の寿命を延ばしながら、仕上がり面の品質を向上させることができます。結論として、SUS430のフライス加工では適切な工具の選定と正確な操作が業界基準となっており、これにより高品質な加工結果を実現できるのです。

3-2. 加工精度を高める設備と技術

SUS430のフライス加工工程での業界基準を理解することは、効率的で高品質な加工を可能にします。このステンレス鋼の加工には、特定の工具が要求され、適切な操作手法が欠かせません。たとえば、SUS430は耐熱性や耐食性に優れた特性を持ちますが、硬度も高いため、カッターの材質には耐摩耗性を備えたものが選ばれることが多いです。加工時の送り速度や回転数は材料の硬度や熱処理状態に応じて慎重に設定し、不均一な切削抵抗を避けるために、冷却液の使用も業界標準となっています。具体例として、小径のエンドミルを使用する際には、振動を抑制し精密な加工を行うために、低速で高トルクの設定が推奨されます。結論として、SUS430のフライス加工における業界基準を遵守することで、製品の品質向上と生産性の向上が期待できます。

4. フライス加工のメリットとデメリット

4-1. 生産効率と精度のバランス

SUS430のフライス加工工程は、その耐食性や耐熱性に優れた特性を活かしながら、生産効率と加工精度のバランスを重視して行われます。この材質は工業用途に広く利用されており、フライス加工での精度が製品品質を大きく左右するためです。具体的には、適切な切削工具の選択が重要であり、硬質材料用のエンドミルや、耐熱性に富んだコーティングの工具が推奨されます。さらには、工具の進行速度や回転数の調整によって、精密な加工が可能となる操作技術も欠かせません。これらのスタンダードを守りながら加工を行うことで、SUS430の性質を最大限に引き出し、品質の高い製品製造に寄与することができます。結論として、フライス加工における工具の選択と操作技術の習得は、SUS430の材質を生かした高品質な製品を作り出す上での基礎となります。

4-2. SUS430における特有の加工課題

SUS430材のフライス加工は、その耐食性や耐熱性の特性から多くの産業で求められています。しかし、SUS430は非常に硬質な材料であるため、加工には工具の選定から操作の技術まで、高いスタンダードが求められます。具体的には、カーバイドやコーティングされた工具を使用し、切削速度や送り速度などの加工条件を材料の特性に適合させる必要があります。また、切削液の選択も重要で、適切なものを使用することで、加工品質を向上させるとともに工具の寿命も延ばすことができます。実際に、適切な工具と条件による加工は、耐久性の高い製品を効率的に生産する上で不可欠です。総じて、SUS430のフライス加工における業界基準を理解し、それに沿った適切な方法で加工を行うことが、品質の高い製品を生み出すための鍵となるのです。

5. 実践!SUS430 フライス加工の操作手順

5-1. 前処理から仕上げまでの流れ

SUS430のフライス加工工程における業界標準は、加工の品質と効率を高めるための基準を提供しています。初めに、適切な前処理が必要であり、これには材料の清掃や寸法の確認が含まれます。次に、選定されたフライスカッターを用いて、予め決められた切削条件(回転数や送り速度など)に基づいて粗加工を行い、大まかな形を作り出します。例えば、外観が重要な部品では、鏡面仕上げが求められる場合もあり、そのためには細かい切削条件の調整が必須となります。最終的な仕上げ工程では、精密な測定器具を使用して寸法の精度を保証し、品質管理が行われます。工具の選定から操作方法、仕上げまで、すべての段階において標準化されたプロセスに従うことで、製品の一貫性と生産性を向上させることが可能です。このようにSUS430のフライス加工では、基準に沿った丁寧な工程管理が不可欠であると言えます。

5-2. 加工ミスを避けるためのポイント

SUS430のフライス加工における業界基準を把握することは、加工の品質を保つ上で欠かせません。SUS430は耐熱性や耐食性に優れたステンレス鋼で、正しい工具選定と操作により、理想的な加工結果を得られます。具体例としては、硬度が高いこの材料を扱う際には、耐摩耗性に優れた超硬工具が推奨されています。また、切削速度や送り速度の正確な設定は、高品質な仕上がりに不可欠で、これらには高度な技術と精密な計算が要求されます。さらに、加工機器の定期的なメンテナンスも、加工ミスを減らし、安定した品質を維持するためには重要です。結局のところ、業界基準に則った機械操作と適切な工具選択により、SUS430フライス加工の効率と品質を高めることができるのです。

6. 機械加工の基礎知識

6-1. 加工方法の理解と選択

SUS430というステンレス鋼はその耐食性や加工性の高さから、多くの産業でフライス加工の材料として利用されています。この素材の加工において業界基準となる方法を理解することは、品質向上とコスト削減に直結します。まず、SUS430は硬度が高く、耐熱性に優れているため、切削工具は高速度鋼か超硬合金を用いるのが一般的です。加工速度や送り速度も、材料の硬さに応じて適切に設定する必要があります。例えば、精度を求める細かい作業では、低めの速度で丁寧に加工し、大量の加工が必要な場合は、少しずつ工具の摩耗を考慮しながら速度を上げていくと良いでしょう。また、冷却液の使用は、加工時の発熱を抑え、工具の消耗を遅らせるために重要です。これらの基準に従ってフライス加工を行うことで、SUS430の特性を活かした高品質な製品を効率よく生産することが可能となります。

6-2. 生産技術の進化と今後の傾向

SUS430材のフライス加工は、その高い耐食性と耐熱性から多くの産業で重宝がられています。適切な工具選択と操作方法が工程のスタンダードとなっており、これにより精度の高い加工が可能になります。例えば、耐熱性に優れた超硬エンドミルはSUS430の加工によく用いられ、この工具を使うことで加工表面の滑らかさを保ちつつ、長寿命を実現できます。また、適切な送り速度と回転数の設定により、工具の摩耗を抑えながら効率的な加工を行うことが肝心です。このように、正しい工具選択と適切な操作を学ぶことが、フライス加工の質を左右し、業界基準としても確立されているのです。今後も技術の進化に応じて、これらの基準は更新され続けるでしょう。

7. 切削工具とフライス加工

7-1. 切削工具の種類と選び方

SUS430のフライス加工における業界基準は、精密な加工結果を生み出すために極めて重要です。このステンレス鋼はその耐食性と加工のしやすさで知られており、適切な切削工具と操作によって最良の結果が得られます。例えば、硬い材料に適した超硬材質のエンドミルが好まれ、適切なフィードレートとスピンドルスピードの調整が欠かせません。具体的には、高速度鋼よりも耐熱性が高く切れ味が長持ちするカーバイド製のツールが推奨されます。フライス加工の際には、材料の変形を防ぎながら安定した切削を行うことが大切であり、そのための冷却液の使用も重要なポイントです。熟練のオペレーターが適切なデータに基づいて加工条件を最適化することで、SUS430のポテンシャルを最大限に引き出すことができるのです。したがって、適切なツールの選択と精密な操作がSUS430フライス加工の鍵となります。

7-2. SUS430加工に最適な切削工具

SUS430のフライス加工は製造産業において重要な工程であり、その品質基準は業界にとって大きな関心事です。フライス加工における効率と精度は使用する切削工具に大きく依存し、特にSUS430のようなステンレス鋼の加工には適した工具の選択が不可欠です。例えば、硬質合金製やコーティングされたエンドミルはSUS430の硬い材質に対する耐摩耗性が高く推奨されています。また、適切な切削速度や送り速度の設定も重要で、これには経験豊富なオペレーターの技術が求められます。例を挙げると、適度な冷却液の使用は熱による工具の摩耗を防ぐと同時に加工面の仕上げを良くする効果があります。最終的に、SUS430のフライス加工におけるスタンダードは、正しい工具の選択、適切な機械の設定、熟練したオペレーションが組み合わさったものであると結論づけられます。高品質な製品を安定して生産するために、これらの基準に沿った工程管理が求められるのです。

まとめ

SUS430は一般的なステンレス鋼の一つであり、フライス加工においては適切な工具と正確な操作が重要です。適切な工具と工程を選択することで、SUS430のフライス加工における品質と効率を向上させることができます。工具の選定から操作方法まで、業界基準に則った詳細な解説を行います。

SUS303対SUS304:耐食性や加工性の比較から見る選択ポイント

金属素材の選択において、SUS303とSUS304の間で悩んだことはありませんか?両者の耐食性や加工性を比較し、最適な選択ポイントを考えてみましょう。この記事では、SUS303とSUS304の特性を解説し、それぞれの適切な使用方法や利点を紹介します。金属素材選択に関する迷いを解消し、理想的な選択をサポートします。

1. SUS303対SUS304:ステンレス鋼の基本

日本における鋼材選択では、耐食性や加工性を考慮したSUS303とSUS304の比較が頻繁に行われます。結論から言うと、SUS304が耐食性に優れ、一方SUS303は加工性が高いという特徴があります。理由を具体的に見ていくと、SUS304はニッケル含有量が多いため、酸化による腐食に強く、食品機械や化学設備などの素材に適しています。対してSUS303は、Sの添加により切削性が向上しており、複雑な形状を必要とする部品加工に有利です。たとえば、SUS304はキッチン用品や一般家庭の配管に、SUS303は精密な機械部品やネジなどに利用されるケースがあります。最終的には、製品の用途や必要とされる特性を考慮して、どちらの素材を選ぶかが決定されるべきです。

2. SUS303の特性と用途

SUS303は、その加工性の良さから多くの産業で使用されているステンレス鋼です。SUS303は、SUS304に比べて硫黄を添加しているため、切削加工が容易であるという利点があります。特に、高精度を要求される部品や複雑な形状の製品に利用されることが多いです。例えば、精密機器の部品や自動車のスクリューなどがあります。しかし、この硫黄の添加は耐食性においてはマイナスの影響も与えており、SUS304に比べると若干劣るということが挙げられます。このため、耐食性が要求される環境や用途では、SUS304が選ばれることが多いです。最終的に、使用環境や必要とされる特性に応じて、SUS303とSUS304のどちらを選ぶかが決まります。

3. SUS304の特性と加工性

SUS304は、耐食性に優れたステンレス鋼として広く利用されています。その理由は、SUS304が18%のクロムと8%のニッケルを含むオーステナイト系のステンレス鋼であるため、耐食性に非常に優れているからです。例えば、食品工業や厨房機器においては、衛生面で求められる耐食性が不可欠ですが、SUS304はその要求を満たし、多くの場面で採用されています。加工性においても、優れた延性と硬さを持ち合わせているため、形成や溶接がしやすく、幅広い製品に応用可能です。特に、複雑な形状や精密な部品にはSUS304の加工性が重宝されます。このように、SUS304は耐食性と加工性のバランスが取れているため、さまざまな製品での使用が選ばれているのです。

4. SUS303とSUS304の耐食性比較

SUS303とSUS304は共にステンレス鋼であり、使用環境に応じて適切な選択が重要です。SUS304は耐食性が高く、水や多くの化学物質に対しても優れた耐性を示すため、一般的な家庭用品や建築材料に広く採用されています。一方、SUS303はSUS304に硫黄を添加して加工性を向上させた鋼種で、自動車部品や精密機器など加工が複雑な製品の加工に適しています。例えば、複雑な形状のネジや小さい部品を加工する際にSUS303が選ばれることが多いです。しかし、SUS303は耐食性がSUS304に比べて劣るため、使用環境には注意が必要です。結局のところ、耐食性が必要な用途ではSUS304が、加工性を重視する場合はSUS303が適切な選択と言えます。

5. SUS304とSUS430の違いと特性

SUS304とSUS303は共にステンレス鋼の一種であり、その選択は耐食性や加工性に大きく影響されます。SUS304は耐食性に優れ、特に水や多くの化学薬品に対して高い抵抗力を持っているため、厨房機器や医療用具など幅広い分野で利用されています。一方、SUS303はSUS304に比べて加工性が向上しているため、複雑な形状をした部品や精密機械に適しており、その点で選ばれることが多いです。具体例としては、SUS303は自動車の精密部品やネジ類の製造に、SUS304はキッチン周りの水栓や食器洗い機などに使用されます。結論として、用途に応じて最適な素材を選択することが重要であり、SUS303とSUS304はそれぞれ特有の特性を持っているため、耐食性や加工性を考慮して適切な材料を選ぶ必要があります。

6. ステンレス鋼の耐食性評価方法

ステンレス鋼の種類には様々あり、その中でも一般的に使用されるのがSUS303とSUS304ですが、これらの選択には耐食性や加工性が重要なポイントとなります。SUS304は一般的なステンレス鋼として最もよく使用される材質で、優れた耐食性を持つ一方、SUS303は加工性に優れており、機械加工時の切削や研磨が容易です。例えば、食品工場や厨房設備には耐食性が求められるためSUS304が適していますが、精密部品や装置を作る際には加工性が優れたSUS303が選ばれることが多いです。したがって、用途に応じてこれらのステンレス鋼を適切に選択することが大切です。最終的にはそれぞれの特性を理解し、目的に合った材質を選ぶことが製品の品質を左右するキーとなるでしょう。

7. 特定のステンレス鋼の特性:SUS310SとNSSC 270

SUS303とSUS304は、耐食性や加工性の観点から比較されることが多いステンレス鋼です。耐食性を重視するならばSUS304が選ばれるべきで、一方で加工性を優先する場合にはSUS303が適しています。具体的な例として、SUS304は水や多くの化学薬品に対する耐性が高くキッチン用品や医療器具に用いられますが、SUS303はより切削加工が容易であるため精密部品などの製造に適しています。このような特性の違いから、用途に応じた適切な選択が求められます。結論として、SUS303とSUS304はそれぞれ特有の利点を有しており、使い分けが重要です。

8. 圧延クラッド鋼用SUS304とJFE443CTの耐食性

SUS303とSUS304はいずれもステンレス鋼の代表的な材質であり、その性質には顕著な違いがあります。SUS304は耐食性が非常に高く、様々な環境に適しているため、一般的な用途で広く使用されています。一方で、SUS303は加工性が優れており、ねじ切りや研削加工に適していますが、SUS304に比べて耐食性は若干劣るとされています。例えば、厨房器具や清潔を要する医療器具では、耐食性が重要視されるためSUS304が選ばれます。しかし、精密機械の部品加工など、加工性が要求される場面ではSUS303が選ばれることがあります。結論として、使用環境と目的に応じて適切な材質を選択することが重要であり、耐食性を最優先する場合はSUS304、加工性を重視する場合はSUS303という選択が一般的です。

まとめ

SUS303とSUS304は両方ともステンレス鋼ですが、その特性には違いがあります。SUS303は切削加工性に優れ、熱処理によって強化できますが、耐食性がSUS304よりも劣ります。一方、SUS304は一般的な環境での耐食性に優れており、食品加工などの用途に適しています。選択する際には使用環境と加工性を考慮することが重要です。

ステンレス対決:SUS303対SUS304、特徴と適用分野を完全比較

ステンレス製品を使用する際に、SUS303とSUS304の違いについて知識が必要ですか?本記事では、SUS303とSUS304の特徴や適用分野について完全比較しています。どちらを選ぶべきか迷っている方にとって、この比較は重要な情報となるでしょう。

1. ステンレス対決の序章:SUS303とSUS304の基本

ステンレス鋼の世界では、SUS303とSUS304はその代表的な素材として知られています。これらは見た目が似ていても、各々の特性や適用分野には大きな違いがあります。まず結論から言うと、SUS303は加工性に優れ、SUS304は耐食性が高いという特徴を持っています。たとえば、SUS303は自動車の精密部品やネジなどの加工が容易な製品に用いられる一方で、SUS304はキッチン用品や医療器具などの耐水・耐薬品性が求められる製品で好んで採用されます。これらの特性を深く理解することで、機能性と経済性を両立させた適切な材料選びが可能になります。結論として、製品の目的に合ったステンレスを選ぶことが、耐久性とコストのバランスを保つ鍵であると言えるでしょう。

2. SUS304の詳細解説:ステンレス鋼のスタンダード

SUS304は、耐食性や加工性に優れたステンレス鋼として広く利用されています。この素材は、厨房器具や一般家庭の水回り設備、さらには医療機器に至るまで、多くの分野で採用されているのです。その理由は、18%のクロムと8%のニッケルを含む成分が、酸化を防ぎ錆びにくくするから。具体例としては、食洗機や冷蔵庫などの家電製品、さらには洗面所の蛇口などがSUS304から作られています。このように幅広い用途に使える汎用性の高さが、SUS304の最大の特徴と言えるでしょう。さらに、耐熱性にも優れているため、環境が厳しい工業用途にも適しています。結論として、SUS304はその優れた特性から、多岐にわたる産業で重宝されるステンレス鋼の一つです。

3. SUS303とSUS304の物理的特性比較

SUS303とSUS304は共にステンレス鋼でありながら、その特性と適用分野には異なる点があります。この二つの鋼種を適切に選択することは、製品の性能や耐久性に大きく影響します。SUS303は加工性に優れているため、複雑な形状や精度が要求される部品の製造に適しています。例えば、精密機械の部品やネジ類に多く使われています。一方、SUS304は耐蝕性に優れ、食品機械やキッチン用品、医療器具など衛生面が求められる製品に広く使用されています。これらの特性から、SUS303は加工性を、SUS304は耐蝕性を重視する場合に選ばれることが多く、用途に応じた選択が必要です。したがって、使用される環境や目的に応じて、SUS303とSUS304のどちらを選ぶべきかを理解することが重要です。

4. SUS303とSUS304の化学的特性比較

SUS303とSUS304はともにステンレス鋼の代表的な材質であるが、その用途は異なる。SUS303は加工性に優れ、複雑な形状の部品作りや細かいネジ切りに適している。これは、SUS303に含まれる硫黄成分が加工時の切りくずの排出を容易にするためである。一方、SUS304は全般的な耐食性が高く、食品機械や外装材など、幅広い環境で使用される。SUS304は特に耐久性が必要とされる分野での使用が多い。例えば、キッチン用品、医療器具、建築素材としての採用が挙げられる。これらの特徴から、SUS303は精密工業での需要が高まっており、SUS304はその汎用性から生活に密接した多くの製品に利用されている。結果として、両素材はそれぞれ得意とする分野が明確に分かれており、選択は用途に応じて行われるべきである。

5. SUS304の適用分野とその特徴

ステンレス鋼の選択は、その使用目的において極めて重要です。SUS303とSUS304は共に広範な用途で使用されていますが、それぞれ特有の特性を持っています。SUS304は耐食性が非常に高く、食品機械やキッチン用品、医療器具など衛生的な環境が求められる分野で使用されています。一方、SUS303は加工性に優れており、自動車の部品や精密機械部品の加工に適しています。これらの特性から、SUS304は耐久性が求められる製品に、SUS303は加工性を重視した製品に選ばれることが多いです。選択に際しては、製品の用途や必要な特性を考慮し、最も適した材料を選ぶことが肝要です。

6. ステンレス製品のサイズと材質の選び方

ステンレス製品の選択において、SUS303とSUS304の違いを理解することは重要です。この二つの材質は、それぞれ特有の特徴と適用分野を持っています。SUS303は加工のしやすさが特徴で、より複雑な形状や精密な部品に用いられることが多いです。一方で、SUS304は耐食性に優れているため、厨房用品や医療器具などの分野で広く利用されています。例えば、SUS303は切削加工が容易なためネジやボルトなどに使用され、SUS304は水回りの製品に多く見られます。適切な材質の選択は製品の性能と寿命を左右するため、用途に応じて適したステンレスを選ぶことが求められます。最終的には、SUS303とSUS304の特性を理解し、それぞれの長所を活かした適用が、より効果的な製品選びに繋がります。

7. ステンレス製品の特性と用途の完全ガイド

ステンレスSUS303とSUS304は、共に広く利用されている素材ですが、その特性と適用分野には違いが存在します。結論として、SUS303は切削加工性に優れている一方で、SUS304は全般的な耐食性に優れています。SUS303には硫黄を添加することで加工性が向上しているため、複雑な形状を必要とする部品の製造に適しています。一方で、SUS304は無添加であり、食品業界や化学業界など、耐食性が求められる分野での使用が理想的です。具体的な例を挙げると、SUS303は精密部品やねじ類の製造に、SUS304はキッチン用品や医療器具に使用されます。最終的に、適切な素材選びは、製品の性能や使用環境を最大限に引き出すために不可欠です。

8. ステンレス製品の取り扱いと加工方法

ステンレス鋼のSUS303とSUS304は、ともに広範囲にわたって使用されるが、それぞれの特徴と適用分野には大きな違いが存在します。まず、SUS303は加工性に優れているため、複雑な形状の部品や精密なねじ切り加工に適しています。一方、SUS304は耐食性に優れ、食品機械や化学設備などの厳しい環境下での使用に適しています。例えば、キッチン用品や医療器具にはSUS304が選ばれることが多く、耐久性が求められる環境でその性能を発揮します。これらの特徴から、SUS303は加工が容易であることを重視する場合に、SUS304は耐久性と安全性を優先させる場合に選ばれることが一般的です。最終的に、どちらのステンレスを選択するかは、用途や必要とされる特性によって決まります。

9. ステンレス製品のメーカーと販売業者の情報源

ステンレス鋼の種類にSUS303とSUS304があり、それぞれ特徴や適用分野に違いがあります。SUS303は切削加工性に優れるため、精密な機械部品やボルト、ナットといった製品に用いられますが、耐蝕性はSUS304に劣ります。一方、SUS304は全般的な耐蝕性に優れ、食品機械や化学プラント、家庭用品まで幅広い分野で使用されています。たとえば、キッチン用品や水回りの部品など、日常生活で目にすることも多いでしょう。結論として、精密な部品加工を要する用途にはSUS303を、耐蝕性を重視する多様な用途にはSUS304が適していると言えます。

まとめ

SUS303とSUS304は両方ともステンレス鋼ですが、それぞれ異なる特徴と適用分野を持っています。SUS303は加工性に優れ、簡易な部品や軸受けなどの用途に適しています。一方、SUS304は一般的な用途に広く使われ、耐食性や溶接性に優れています。用途や環境に応じて適切な素材を選択することが重要です。

【材料知識】SUS303 VS SUS304:用途に応じた正しい材質の選定方法

材料選定は製品の品質や性能に大きな影響を与えます。特にSUS303とSUS304の材料選定は、正しい用途に適した材料を選ぶことが重要です。本記事では、SUS303とSUS304の比較を通じて、それぞれの特性や適切な使用方法について解説します。製品開発や材料選定に携わる方々にとって役立つ情報を提供し、正しい材質の選定方法について理解を深めることを目指しています。

1. ステンレス鋼の基礎知識

ステンレス鋼の種類にはさまざまありますが、特にSUS303とSUS304は、その用途によって適した選定が重要です。SUS303は加工性が高く、複雑な形状の加工や、小ねじなどの締結部品に利用されます。理由は、SUS303に含まれる硫黄が加工しやすさを向上させるためです。一方、SUS304は耐食性に優れ、食品機械やキッチン用品、医療器具など幅広い分野で使われています。SUS304は、耐久性が求められる環境での使用に適しているため、例えば水回りや清潔を保つ必要がある箇所での使用に非常に適しています。これらの違いを理解し、用途に合わせて適切な材質を選定することが大切です。加工性を重視する場合はSUS303、耐久性や耐食性を求める場合はSUS304を選ぶことが、長期的な視点で見ても経済的にも、機能性においても最適な選択となります。

2. SUS303の特性と用途

SUS303は、加工性に優れたステンレス鋼として知られています。この特性は、主に自動車部品や精密機器などの要求される加工精度が高いアプリケーションで重宝されています。例えば、複雑な形状を必要とする部品や、細かなねじ切り加工を施す必要がある場合にSUS303はその性質を生かせます。一方で、SUS304は耐食性に優れ、一般的な建築材料やキッチン用品など幅広い用途に使用されている材質です。環境にさらされる用途や、衛生面が求められる箇所ではSUS304が選ばれることが多いです。したがって、使用環境と必要な特性を慎重に考慮し、目的に応じてSUS303とSUS304のどちらかを選定することが重要です。結論として、高い加工性が必要な場合はSUS303を、耐食性を重視する場合はSUS304の使用をお勧めします。

3. SUS304の特性と用途

SUS304は、耐食性や成形性に優れたステンレス鋼として知られています。これは、キッチン用品や医療機器などの製品に広く利用されている理由です。その耐食性はSUS303に比べて高く、特に食品に関わる環境やクリーンな場所での使用に適しています。しかし、SUS304は加工性においてはSUS303よりも劣るため、複雑な形状を必要とする部品の加工には向いていません。例えば、精密なネジ切り加工を必要とする部品では、加工しやすいSUS303が選ばれることが多いです。用途に応じて正しい材質を選定することは、製品の性能を最大限に発揮させるために非常に重要です。結論として、耐食性が重要な場合はSUS304を、加工性を重視する場合はSUS303を選ぶべきでしょう。

4. SUS303 SUS304 比較:化学成分と機械的特性

SUS303とSUS304の選定は、その用途に応じて非常に重要です。両者はともにステンレス鋼材の一種でありながら、化学成分や機械的特性が異なるため、使用する環境に適した方を選ぶ必要があります。例えば、SUS303は加工性に優れており、複雑な形状を作成する必要がある部品に使用されることが多いです。一方、SUS304は耐食性に優れており、食品機械やキッチン用品など、衛生的な環境が求められる場所での使用が適しています。このように、用途に応じて材質を選定することが、製品の品質維持や長寿命化に繋がるため、SUS303とSUS304の特性を理解し、正しく選ぶことが重要です。

5. SUS303 SUS304 比較:耐蝕性能

SUS303とSUS304はどちらもステンレス鋼の一種ですが、用途に応じて適切な材質を選定することが大切です。一般的に、SUS304は耐蝕性に優れているため、水周りや食品関連の設備などに多く用いられます。一方、SUS303は加工性に優れており、難削材としての特性から、精密な機械加工部品に適しています。たとえば、SUS304はキッチン用品や一般的な配管に使われることが多いのに対し、SUS303はネジやギアなどの精密部品に使用されます。結論として、耐蝕性を重視する場合はSUS304を、加工性を重視する場合はSUS303を選ぶべきです。それぞれの特性を理解し、目的に応じた材料を選ぶことが、材質の選定で最も重要なポイントと言えるでしょう。

6. SUS303 SUS304 比較:加工性能

SUS303とSUS304はどちらもステンレス鋼の代表的な材質ですが、用途に応じて適切な材質を選定することが肝要です。SUS303は加工性が良く、自動旋盤などでの切削加工に優れ、複雑な形状の部品や精密部品の製造に適しています。一方、SUS304は耐食性や耐熱性に優れており、食品機械や化学設備、一般的な建築材料としての使用が適しています。例えば、カットや曲げ等の加工を多く要するキッチン用品はSUS303が選ばれる一方で、強度と耐久性が求められる厨房機器や配管ではSUS304が選ばれます。このように、それぞれの特性を理解し、使用目的に即した材質の選定を行うことが大切です。最終的には、適材適所によるコストパフォーマンスと品質のバランスを考慮して、最適な材質を選ぶことが推奨されます。

7. SUS303 SUS304 比較:磁性の違い

SUS303とSUS304はともにステンレス材の一種でありながら、その用途は異なります。主に、SUS303は加工性に優れている点が特徴であり、精密な加工が必要な部品に適しています。一方、SUS304は耐食性に優れており、食品関係や化学品の取り扱いに使用されることが一般的です。たとえば、SUS303は自動車の精密部品やネジなど、正確な加工が求められる製品に用いられますが、耐食性が高いSUS304はキッチン用品や医療器具などに好んで採用されます。このように、製品の必要とする特性に応じて材質を選定することが大切です。結論として、SUS303とSUS304の適材適所の理解は、材料を選ぶ際の重要な判断基準となります。

8. ステンレス鋼の標準材料寸法と規格

SUS303とSUS304はどちらもステンレス鋼の一種であり、用途に応じて適切な材質を選定することが重要です。SUS303は、切削加工性に優れているため、精密な機械部品やネジなどの製造に用いられます。一方、SUS304は耐食性や耐熱性が高いため、キッチン用品や医療器具などの製品に適しています。日本におけるこれら材質の使用例を見ても、SUS303はその加工しやすさから機械工業で広く利用され、SUS304は家庭や病院で見る普段の製品にも採用されているのです。ですから、製造する製品の特性や使用環境を考慮して、適したステンレス鋼を選ぶことが、製品の品質と長寿命を保つ鍵となります。

9. SUS303とSUS304の選定方法

SUS303とSUS304は、用途に合わせて選ぶべきステンレス鋼の代表的な材質です。SUS304は耐食性や溶接性に優れており、キッチン用品や一般的な建築材料に広く用いられています。対してSUS303は、加工性に優れているため、精密部品やネジなどの加工品に適しています。たとえば、高い耐食性を要求される厨房設備にはSUS304が好まれ、一方で複雑な形状を加工する必要がある工業部品ではSUS303が選ばれることが多いです。適切な材質選びは機能性だけでなく、コスト面においても重要で、使用目的に合わせた材質を選定することで、より長く製品を使用できることにつながります。結論として、SUS303とSUS304は各々が持つ特性を理解し、それぞれの用途に最適な選択をすることが肝心です。

10. 実践的アプローチ:用途に合わせた材質選び

SUS303とSUS304はどちらもステンレス鋼の一種であり、その用途によって選定が分かれることが一般的です。例えば、SUS303は加工性に優れているため、複雑な形状を加工する必要がある機械部品などに使用されます。一方、SUS304は耐食性に優れており、食品や化学品の処理設備など、より厳しい環境下での使用に適しています。特に、SUS304は耐熱性も高く、幅広い温度範囲で使用される場合に適しています。このように、用途に合わせて材質を選ぶことで、性能を最大限に引き出し、コストパフォーマンスも向上させることができます。

11. よくある質問と回答(FAQ)

SUS303とSUS304はどちらもステンレス鋼の一種であり、用途に応じて適切な材質を選定することが重要です。SUS303は、加工性に優れているのが特徴で、難削材向けの自動旋盤加工やネジ切りなどに利用されています。一方、SUS304は耐食性と耐熱性に優れ、厨房器具や一般的な水回りの機器など、幅広い分野で使用されています。例えば食品工場では、清潔さを保つために耐食性の高いSUS304が選ばれます。一方で、精密機械の部品加工には、より良い加工性のSUS303が選ばれることがあります。したがって、用途に合った材質を選ぶことで、長期的に製品の品質を維持し、コストパフォーマンスを最大化させることができます。

12. まとめと次のステップ

SUS303とSUS304はどちらもステンレス鋼の一種ですが、用途によって選ぶべき材質は異なります。SUS303は加工性に優れることが最大の特徴で、自動車の部品やボルト、ナットといった切削加工が必要な製品に適しています。一方、SUS304は耐食性や耐熱性に優れているため、食品機械や化学設備などの部品に使用されます。例えば、キッチン用品や医療器具には耐腐食性が求められるため、SUS304が選ばれることが多いです。結論としては、切削加工性を優先する場合はSUS303を、耐腐食性や耐熱性を優先する場合はSUS304を選定することが重要です。適切な材質を選ぶことで、製品の性能が向上し、長期的な利用が可能になります。

まとめ

SUS303とSUS304はともにステンレス鋼ですが、それぞれに異なる特性があります。SUS303は加工性に優れるため、加工が必要な部品や機械部品などに適しています。一方、SUS304は一般的なステンレスとして広く使用され、耐食性に優れています。適切な材質の選定は使用用途によって異なるため、正しい材質の選定が重要です。