コラム column

【業界内秘】SUS630試作のフライス加工で失敗しないためのノウハウ

もしもあなたがSUS630の試作フライス加工で失敗を避けたいと思っているなら、この記事は必読です。この記事では、専門家の視点からSUS630の試作フライス加工における失敗を避けるための業界内秘のノウハウを紹介します。SUS630やフライス加工についての基本から詳細まで、これを読めばあなたも試作フライス加工のプロになること間違いなしです。

1. SUS630 フライス加工 試作の基本理解

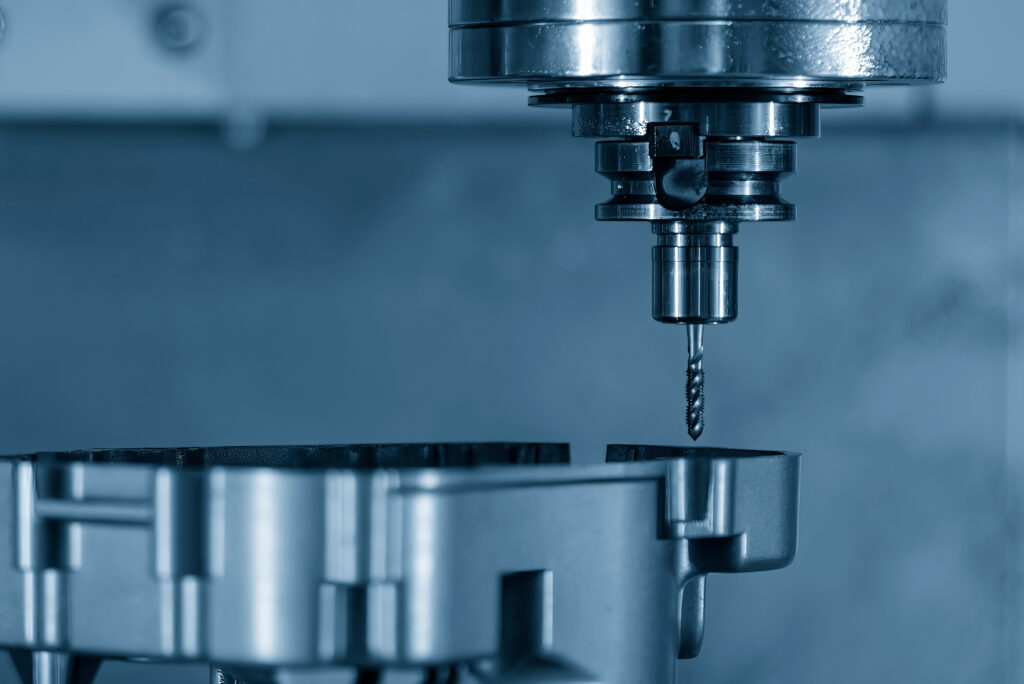

SUS630のフライス加工における試作は成功の鍵を握る重要なステップです。この高強度のステンレス鋼を加工する際には、特有の性質に注意しなければなりません。具体的には、SUS630は硬度が高く耐腐食性に優れているため、工具の選定や切削条件の設定が非常に重要です。例えば、切削速度や送り速度は、材料の硬さに合わせて適切に調整する必要があります。また、工具の摩耗を低減するための適切な冷却液の使用も、品質の良い加工品を作り出す上で重要です。これらの注意点を押さえることで、試作段階でのトラブルを避け、無駄なコストと時間の削減につながるため、最終的には製品の市場投入までのスピードを高めることができます。

2. NC自動旋盤の基礎知識とSUS630 フライス加工 試作への応用

SUS630のフライス加工における試作は成功のカギとなります。この合金は熱処理によって高い強度と耐蝕性を持つため、精密な工業製品に適しています。しかし、その特性上、加工には特別な注意が必要です。例えば、適切な冷却液の使用が挙げられます。これにより、工具の摩耗を抑え、仕上がりの品質を高めることができます。また、カッターの選定にも細心の注意を払う必要があり、SUS630向けに設計されたものを使用することで加工精度が向上します。試作段階でこれらの点をしっかりと押さえ、問題点を洗い出すことで、量産時の失敗リスクを大きく減らすことができるのです。最終的に、試作を通じて得られた知見は、コスト削減や生産効率の向上につながるでしょう。

3. チタン切削とSUS630 フライス加工 試作の技術的課題

SUS630のフライス加工においては、失敗を避けるためにいくつかの重要なポイントがあります。まず、SUS630は耐食性に優れたステンレス鋼であり、特に高強度が求められる試作においては選ばれることが多いです。しかし、その硬さと引っ張り強度の高さから、加工時には適切な切削ツールの選択や切削条件の調整が必要不可欠です。具体的には、超硬合金やセラミックスなどの耐摩耗性に優れたツールを使用し、切削速度や送り速度、切削液の利用を適切に管理することが肝心です。例えば、遅すぎる送り速度は切削熱を生じやすく、それが原因で加工面にダメージを与えてしまう可能性があります。また、切削液の適切な使用は、ツールの寿命を延ばし、加工精度を向上させる効果が期待できます。結論として、SUS630のフライス加工では、材料の特性を理解した上で精度高く作業を行うために、適切なツール選択と切削条件の最適化が成功の鍵となります。

4. 精密切削加工の特性とSUS630 フライス加工 試作への適用

SUS630のフライス加工試作に失敗しないためには、その特性を理解し適切な加工条件を選ぶことが重要です。SUS630は、耐熱性や耐食性に優れるマルテンサイト系ステンレス鋼であり、特に強度が必要な工業用途に利用されます。しかし、その堅牢性から加工が難しく、試作段階での失敗はコストと時間の無駄につながります。適切なフライスカッターの選択や切削速度の調整、さらには冷却液の使用は、試作成功の鍵となります。例えば、高速度鋼(HSS)や超硬合金を使用したカッターは、この材質の加工に適しています。また、適度な切削速度を保ちながら、断続的な切削を行うことで、切削抵抗を低減し、加工精度を高めることができます。熱処理や表面処理といった後処理の知識も、試作品の品質向上に寄与します。結論として、SUS630のフライス加工試作には、材質特有の挙動を理解し、適切な工具と加工条件の選定が不可欠です。

5. フライス加工の種類とSUS630 試作品への影響

SUS630のフライス加工において試作品を失敗なく仕上げるためには、適切な工程選定が不可欠です。SUS630は耐食性や強度が高いがゆえに加工が難しい材質であるため、フライス加工の種類を正しく選ぶことが大切です。たとえば、粗加工では大きな切削量で素早く材料を削り取りますが、SUS630の場合は切削抵抗が大きいため、工具の耐久性や冷却方法を考慮する必要があります。一方、仕上げ加工では表面のきめ細かさが求められることから、より繊細な切削条件の設定が求められます。具体的には、回転数や送り速度を細かく調整し、切削抵抗を最小限に抑えつつ、高品質な仕上げを目指すべきです。従って、フライス加工の種類とSUS630の材質特性を理解し、適切な工程を選定することが、試作品を成功に導く鍵となります。

6. SUS630 フライス加工 試作の事例紹介と学び

SUS630のフライス加工においても試作品の作成は不可欠ですが、加工失敗を避けるためには適切なノウハウが必要です。SUS630は耐食性や強度に優れたマテリアルであるため、精密なフライス加工が可能です。ただし、具体的な加工方法を踏まえないと、材料の性質を活かしきれず、試作での失敗につながりかねません。例えば、適切な切削速度の選定や、冷却液の使用は、熱による材料の変質や加工精度の低下を防ぐ上で重要です。また、刃具の選択にも注意を払い、SUS630の硬さと加工面の滑らかさを考慮したものを使用することが求められます。こうしたポイントを抑えた上で、経験豊富なオペレーターによる適切な加工が行われれば、試作は成功へと導かれるでしょう。

7. SUS630 フライス加工 試作の成功へのヒント

SUS630のフライス加工での試作は、成功への道のりがとても緻密な計画を要求します。この材料は耐蝕性や強度が高く、プレミアムな製品づくりに適していますが、加工には特別な注意が必要です。まず、正確な切削条件の選択が重要です。具体的には、刃の速度や送り速度などが適切であることが求められます。例えば、硬い材質であるため、速度が過ぎると刃の摩耗が早まることがあります。また、冷却液の適切な使用は、加工中の熱を効果的に逃がし、材料の損傷を防ぐことにも繋がります。最終的に、こうした点に注意を払うことで、SUS630の試作加工は失敗を避け、理想的な仕上がりを期待できます。このプロセスを丁寧に行うことで、SUS630加工のノウハウとして広く知識が共有され、業界全体の品質向上に寄与することでしょう。

まとめ

SUS630の試作品を作成する際に、フライス加工に失敗しないためには適切な切削条件や工具の選定が重要です。SUS630は熱処理を施すことで硬度が高くなり、切削には注意が必要です。適切な切削速度や刃先の形状、切削油の選定などを行うことで、試作品の精度向上につながります。業界内でのノウハウを活用し、効果的なフライス加工を行いましょう。

フライス加工の新時代!SUS630の試作で期待される品質と精度

フライス加工の世界に新たな時代がやってきました。SUS630が注目され、その試作によって期待される品質と精度について探ってみましょう。フライス加工とは、工作機械を用いて金属やプラスチックなどの材料を切削加工する技術のことです。本記事では、SUS630を用いたフライス加工の試作に焦点を当て、その品質と精度がどのような期待を持たれているのかを詳しく解説していきます。

1. SUS630 フライス加工試作の概要

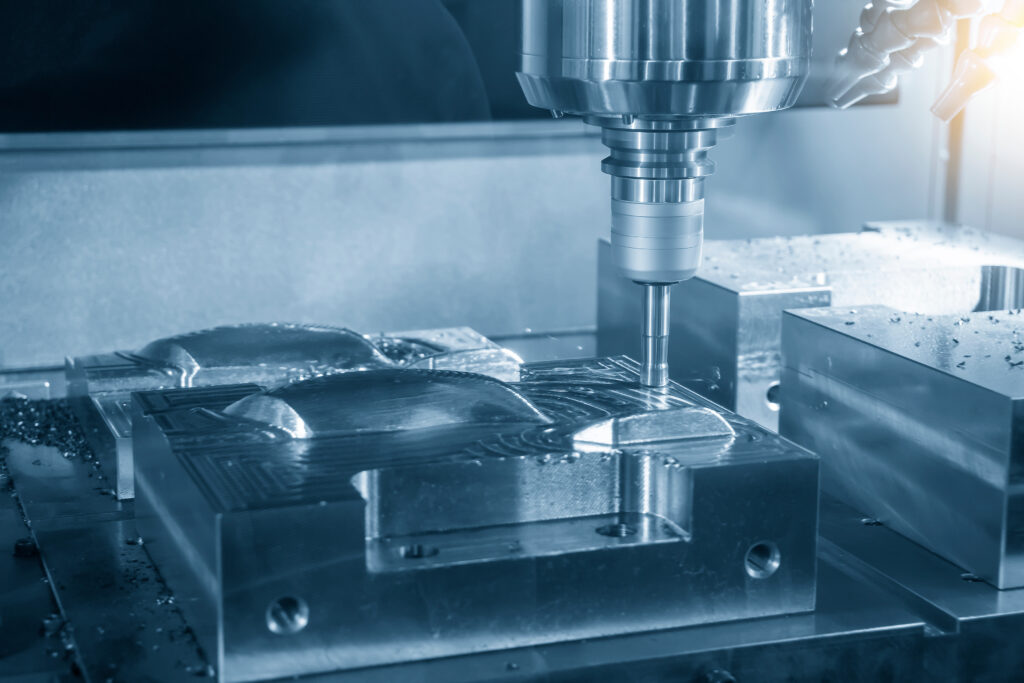

SUS630のフライス加工試作は、その高い品質と精度により新時代の製造業における期待が高まっています。試作とは、製品開発の初期段階において、設計の適切性を確認するために行われる実験的な生産プロセスです。SUS630は特に耐食性や強度に優れたステンレス鋼であり、これを用いたフライス加工は精密な機械部品や医療機器などの製造に不可欠です。実際に、耐久性に優れた医療機器の部品をフライス加工で試作した事例では、その精度と品質の高さが確認されています。これによって、製品開発のスピードと効率が向上し、競争力のある製品を市場に送り出すことが可能になります。結論として、SUS630のフライス加工試作は、高品質な製品を迅速に製造する上で重要な役割を果たしており、今後もその需要は高まることが予想されます。

2. SUS630 フライス加工試作の選択基準

SUS630のフライス加工における試作は、品質と精度の面で大きな可能性を秘めています。SUS630は耐食性や強度に優れた特徴を持ち、高度な工業製品に求められる材料として注目されています。このため、フライス加工試作によって、その精度の高さと品質の良さが担保されることが期待されます。たとえば、時計の部品や医療機器に使われる小さいが高精度な部品製造において、SUS630はその特性を生かし、耐久性と信頼性を提供することができます。また、試作を通じて加工方法の改善や新たな技術の開発にもつながり、より良い製品創出へと寄与していくことでしょう。このように、SUS630のフライス加工試作は、製品の品質向上と精度の確保に不可欠であり、製造業の新たな可能性を開く鍵となると考えられます。

3. フライス加工試作のプロセス解説

SUS630を使用したフライス加工の試作が、高品質と精密な製品造りに欠かせない新たなステージに入りました。SUS630は耐食性や強度が非常に高い合金であり、これをフライス加工で形成することは、精密機器や医療機器などの分野で高い品質を実現するために期待されています。フライス加工は、複雑な形状や緻密なパターンが必要な製品に特に適しており、SUS630のような高性能材料を使えば、耐久性や信頼性が飛躍的に向上することが予測されます。例えば、航空宇宙産業で使われる部品は、厳しい環境に耐える必要があり、SUS630の試作が成功すれば、より安全で長持ちする製品を提供できるようになるでしょう。結論として、SUS630を用いたフライス加工の試作は、これからのものづくりにおいて、品質と精度の向上に大きな寄与をすると考えられます。

4. 加工業者の選び方とサービスの違い

フライス加工の新時代が訪れています。特にSUS630材を使った試作では、その品質と精度が大きな期待を集めています。SUS630は強度が高く耐食性に優れた特殊なステンレス鋼です。この材料を用いたフライス加工は、極めて緻密な技術が要求されるため、加工業者の技術力が直接製品の品質に影響します。近年、精密機械部品や医療機器などの分野で試作品の需要が高まり、フライス加工技術の精度向上が求められています。SUS630を使った試作では、切削の難易度が高いにも関わらず、その耐久性と精密さによって、極めて高品質な製品製造が可能となります。例えば、航空宇宙産業におけるエンジン部品や、腐食に強い必要がある海洋機器の部品製作などにおいて、SUS630の役割は非常に重要です。このように、フライス加工でSUS630を使用することで、耐久性と精度が要求される高品質な製品を実現できるため、新たな製造業のスタンダードとして期待されています。

5. SUS630 フライス加工の事例と製品実績

フライス加工技術の進化により、SUS630の試作における品質と精度が今まで以上に期待されています。SUS630は、優れた強度と耐食性を持ち合わせたステンレス鋼であり、航空宇宙や医療器具などの高い要求がある分野において重宝されています。最近の加工技術の進歩は、SUS630のような素材に対しても、精密な加工が可能になったことを意味しており、これは製品の品質向上に直結します。例えば、フライス加工により一層緻密なパーツが製造され、その結果、耐久性や機能性が強化された製品が市場に登場しています。このように、試作段階での品質と精度の向上は、最終的な製品のパフォーマンスを高め、SUS630を使用した製品の市場競争力をさらに推し進めることでしょう。

6. フライス加工機械の種類と特性

新しいフライス加工の時代が到来しています。特に、SUS630という素材はその高品質と精度の高い加工能力で注目されています。この素材が試作段階で示す品質は、その耐食性や強度といった特性から高い期待を集めています。具体的には、SUS630は医療機器や航空機部品といった精密を要する製品に利用されることが多く、フライス加工技術の進歩によってこれらの製品の品質がより向上します。例えば、フライス加工を用いた試作によって、耐久性が要求される部品の性能試験が可能となり、また細部にわたる精度の向上が期待されるのです。このように、SUS630の試作は、その品質と精度が業界の新たなスタンダードを築くことに繋がるでしょう。

7. 切削加工の事例とSUS630の実績

フライス加工の新時代が訪れています。SUS630はその先駆けとして注目を集め、フライス加工における試作段階で高品質と精度が期待されています。なぜなら、SUS630は耐食性や強度が非常に高い特殊なステンレス鋼であり、精密な工業製品に適しているためです。たとえば、航空宇宙や医療器具の部品として使われることがあるSUS630は、その優れた性質が製品の信頼性を大いに向上させます。フライス加工によるSUS630の試作品は、高精度な加工が実現可能であり、耐久性や寸法の安定性においても他の材料を上回ると期待されています。そのため、品質を極めて重視する分野において、SUS630の使用はますます拡がると予想されます。最終的に、フライス加工技術の革新とSUS630の試作がもたらす高品質な成果は、業界全体の製品水準を押し上げることでしょう。

8. SUS630 フライス加工試作の品質管理

SUS630のフライス加工試作では、その優れた品質と精度が大きく期待されています。SUS630は耐食性や強度に優れた特性を持ち、航空機や医療機器など幅広い分野での使用が見込まれるため、加工技術の進化が求められます。試作段階での緻密な品質管理により、加工精度の向上が期待され、これが製品の信頼性を大きく左右します。例えば、フライス加工で形成される部品の表面粗さや寸法精度は、製品の機能に直結するため、高精度な加工技術が不可欠です。試作を繰り返し行うことで得られるデータは、最終製品の品質向上に役立ち、SUS630の可能性を最大限に引き出すことができます。このように、フライス加工技術の革新は、SUS630を用いた試作品の品質と精度の向上をもたらし、新しい製品開発の可能性を広げることに繋がります。

9. 旋盤加工とフライス加工の比較

SUS630の試作によるフライス加工は、新しい工業技術の時代を予見させます。この材料はその優れた特性のため、高品質かつ精密な加工品の実現が期待されています。具体的には、SUS630は高い強度と耐食性を持ち、複雑な形状や極めて狭い公差の製品でも加工が可能です。例えば、航空宇宙産業や医療機器で使われる部品では、非常に高い精度が求められますが、フライス加工によるSUS630の利用により、これらの要件を満たすことができると考えられています。そのため、新しいフライス加工技術を用いたSUS630の試作は、精密工業分野での更なる可能性を広げることでしょう。この動きは、フライス加工の新時代の到来を告げるものです。

10. SUS630 フライス加工試作の未来展望

SUS630素材によるフライス加工の試作は、その品質と精度において新たな時代の到来を予感させています。フライス加工は金属加工の重要な手法の一つであり、SUS630はその耐食性や強度が高いステンレス鋼であるため、航空宇宙産業や医療機器分野など、精密性が要求される用途での試作に特に適しています。具体的には、SUS630を用いたフライス加工では、耐久性が要求される部品においても高い寸法精度を実現することが期待されます。例えば、航空機のエンジン部品や医療用の手術器具など、極めて高い信頼性が求められる製品の製造において、SUS630の持つ特性が大いに貢献することでしょう。このように、SUS630によるフライス加工試作は、品質と精度の面で大きな期待が寄せられており、より進化した加工技術の一翼を担うと考えられます。

まとめ

SUS630は、耐食性や耐摩耗性に優れた特性を持つステンレス鋼です。そのため、フライス加工の試作においても高い品質と精度が期待されます。特に、複雑な形状や微細加工にも対応できるため、製品開発の幅が広がります。新しい時代のフライス加工において、SUS630は注目される材料となっています。

初心者でもわかる!SUS630を利用したフライス加工試作のステップ

フライス加工におけるSUS630の利用は初心者でも理解できる内容になっています。この記事では、SUS630を利用したフライス加工試作のステップについて紹介しています。初心者の方でも安心して理解できる内容となっておりますので、ぜひ参考にしてみてください。

1. SUS630 フライス加工 試作への序章

フライス加工の試作において、耐食性と高強度が特徴のSUS630は初心者にも取り扱いやすい材料です。この加工を行う際の基本的なステップは、設計、材料の準備、加工プロセスの選定、実際のフライス加工、そして仕上げです。特に、SUS630はその加工性に優れ、初心者でも比較的容易に形状を加工することが可能です。例えば、一般的なフライスマシンを使用しても精密な部品が製造できるため、小ロットの試作品作りに適しています。また、耐久性が求められる部品にも対応できるため、試作段階から製品の信頼性を担保することができます。最後に仕上げを施すことで、見栄えが良く、機能性にも優れた部品へと仕上げることができるのです。この流れを踏まえることで、SUS630を利用したフライス加工の試作は成功に近づくことでしょう。

2. フライス加工の基礎知識

SUS630を用いたフライス加工試作は、初心者にとっても分かりやすいステップに沿って進めることができます。まず、フライス加工とは、回転する刃で材料を削り出す加工方法であり、精密な仕上がりが期待できるため、SUS630のような耐久性に優れた特殊ステンレス鋼の加工に適しています。次に、試作にあたっては、加工機の選定から始め、適切な切削条件を設定することが肝心です。例えば、SUS630は硬度が高いため、低い切削速度でゆっくりと加工することを推奨します。また、冷却液を用いて加熱を抑えながら加工することで、切削精度を保持することができます。最後に、加工後の仕上がりを確認し、必要に応じて微調整を行います。これらのステップを踏むことで、初心者であってもSUS630のフライス加工を成功させることができるのです。

3. 小型フライス盤の選び方

小型フライス盤を選ぶ際には、初心者でも扱いやすいSUS630を使用した試作に適した機械を選ぶことが重要です。結論から言うと、SUS630は優れた耐食性と強度を持ち、加工が容易な材料ですので、フライス加工においても扱いやすく、試作の精度を高めることができます。では、なぜSUS630が適しているのか、その理由はSUS630の持つ均一な材質と加工時の安定性にあります。具体例として、SUS630はプレスや曲げ加工でも亀裂が入りにくく、また熱処理による硬化も可能なため、フライス加工での形状作りがしやすい特性を持っています。このような材料の特性を理解して適切な小型フライス盤を選定することで、初心者でも高品質な試作が可能となります。最終的に、フライス加工における試作の成功率を高めるためには、SUS630のような加工性に優れた材料を選び、それに適した機械を使うことが肝心だという結論に至ります。

4. SUS630 フライス加工 試作のためのポケット加工設計

フライス加工にSUS630を用いる試作は、その優れた特性により初心者にも理解しやすい工程を含みます。SUS630は耐久性と耐蚀性に優れたステンレス鋼で、これを利用したフライス加工は精密な部品製作に適しています。まず、適切なフライス加工機を選定し、加工する部品の寸法や形状に応じたツーリングの選択が重要です。次に、SUS630の物性に応じた切削条件を設定し、切削速度や送り速度などを最適化する必要があります。具体例としては、耐久性の要求される機械部品や医療用具などにSUS630が利用されます。試作段階では、こうした製品の品質を担保しつつ、コストや時間の削減も図ることができます。最終的に、試作が成功すれば、大量生産への移行もスムーズに進めることが見込まれます。SUS630を使ったフライス加工は、その実用性と経済性から、初心者でもステップバイステップで試作を成功させることが可能です。

5. アルミ・ステンレスのフライスシャーリング加工技術

アルミ・ステンレスのフライス加工におけるSUS630の試作は初心者にも分かりやすく、手軽に始められる加工方法です。SUS630は耐食性や耐熱性に優れたステンレス鋼で、フライス加工に適しています。まず、加工前には適切な切削工具の選定とフライス盤のセットアップが必要です。例えば、硬質の材料用のエンドミルを選ぶことがポイントです。次に、加工パラメーターの設定があり、SUS630の場合、低めの切削速度と適度な送り速度を選定することが重要です。このような準備を整えることで、加工の精度が向上し、トライアルでも良い結果を期待できます。また、試作段階では小さいサイズの材料から始め、徐々に大きいサイズへとステップアップしていくことが推奨されます。最後に、加工後の仕上がりを確認し、必要に応じて微調整を行うことで、理想的な加工品が完成します。結論として、SUS630を利用したフライス加工試作は、正しいツールとパラメータの選定、段階ごとの手順を踏むことが成功の鍵です。

6. SUS630 フライス加工 試作の工程

6-1. 材料の選定

フライス加工においてSUS630は、その耐食性や強度のバランスが優れた材料として人気です。初心者でもステップを踏めばSUS630を使った試作は成功へと導くことが出来ます。まずは、加工するための適切な工具選びが重要です。例えば、硬い材料用のカッターやエンドミルを選び、切れ味が良いものを使用することがポイントです。次に、フライス加工機の設定においては、SUS630の物理的特性に適した速度や送り速度を選ぶ必要があります。実際の試作では、小さな切削量から始め、徐々に最適な条件を見つけることが肝心です。この過程を丁寧に行うことで、初心者でもSUS630の加工に成功し、プロトタイプの精度を高めることができます。結局のところ、適切なツールの選定と機械設定が試作の質を決定づけるのです。

6-2. 加工プランの立案

SUS630を使ったフライス加工試作は初心者にも可能です。この素材は耐食性と強度が高いため、多くの産業で利用されています。まず、適切なフライス機を選び、加工する部品の図面を用意します。その後、フライス加工用の刃物を選定し、素材の位置決めを行った後は、実際の加工に移ります。例として、工業用部品などの試作であれば、サイズ精度や表面仕上がりを特に重視します。このステップを踏むことで、試作品は高品質に仕上がり、SUS630の特性を活かした加工が可能になります。最終的に、試作品の仕上がりを評価して、加工プロセスの改善点を見つけることが大切です。この流れを理解すれば、初心者でもSUS630を使ったフライス加工試作が行えるようになります。

6-3. ツーリングと切削条件の選定

フライス加工試作においてSUS630は、その耐食性や強度の高さから選ばれることが多い金属です。初心者でも理解しやすいように、SUS630のフライス加工における基本的なステップを説明します。まず、ツーリング選びは加工精度に直結するため、耐久性と精度の高いものを選定する必要があります。次に、材料の硬さを考慮して切削条件を設定します。具体的には、低速で深い切り込みをするよりは、高速で浅い切り込みを複数回に分けて行うことで、刃の摩耗を抑制し、加工精度を保つことができます。このような条件設定は、長時間の運用にも耐える製品を作り出すことに繋がります。結論として、初心者もSUS630のフライス加工を行う際は、適切なツーリング選定と切削条件の設定が成功の鍵であり、具体的な例を参考にしながら、試作品を作り上げていく過程を楽しむことができるのです。

6-4. 実際の加工プロセス

フライス加工を行う際に、SUS630は初心者でも扱いやすく、試作に適しています。このステンレス鋼は硬度が高く耐食性にも優れており、精密な部品作成に適しているためです。具体的なステップとしては、まず適切なフライス盤を選び、SUS630の材料をセットします。次に、切削条件を決定し、端材を使って試し切りを行い、最適な速度や送りを見つけ出します。実際の加工では、冷却剤を使用しながら徐々に加工を進め、設計図に沿った精度を確認しながら作業を行います。最後には、加工した部品のバリ取りをし、表面処理を施すことで、試作品が完成します。これらのプロセスを通じて、初心者でもSUS630を活用したフライス加工試作は実現可能です。結論として、SUS630は加工しやすく高機能な材料であり、試作におけるフライス加工には最適な選択肢の一つです。

6-5. 加工後の検証と仕上げ

フライス加工試作において、SUS630はその優れた耐蝕性と強度で多くの初心者にも適しています。まず、フライス加工に着手する前には、適切な切削条件を設定することが重要です。SUS630は硬度が高いため、低速での切削がお勧めされます。具体的には、初心者は小さい送りと深さで少しずつ材料を削ることで、加工の感覚を掴みやすくなります。加工後には、寸法や表面の状態を検証し、必要に応じて研磨やバリ取りを行うことで仕上がりの質を高めることができます。これらのステップを経ることで、SUS630を用いたフライス加工試作は、初心者でも成功への道を歩みやすくなるのです。

7. フライス加工コスト削減のためのヒント

フライス加工においてSUS630を利用した試作は、初心者であっても無理なく取り組むことができます。まず、SUS630は耐食性や強度が高く、さまざまな産業で利用されているステンレス鋼の一種です。フライス加工では、この材質の一貫性が作業を容易にし、高い精度を達成するために貢献します。試作のステップでは、最初に適切な工具選びが重要であり、SUS630の硬さに合わせたカッターやエンドミルの選定が必須です。具体的な例として、耐摩耗性に優れたコーティングカッターを使用することで、精密な加工が期待できます。加えて、適切な切削条件の設定が重要で、回転数や送り速度を材質の特性に合わせて調整します。結論として、これらのステップを踏むことで、SUS630のフライス加工試作は初心者であっても成功に導くことが可能です。

8. 旋盤加工の求人とキャリアパス

SUS630を用いたフライス加工の試作は、初心者でもステップを追っていけば容易に行える作業です。まず、SUS630の材質の特性を理解することが重要です。SUS630は耐腐食性や高強度などの特徴を持っており、適切な工具選びと条件設定が成功のカギとなります。具体的には、耐熱合金用のエンドミルやドリルを使い、低速かつ一定の送り速度で加工を進めると良いでしょう。試作段階では、小さなパーツから始めて、徐々に大きな物へとステップアップしていくことを推奨します。また、冷却液の選定も重要で、SUS630に適した冷却液を使用することで、切削精度の向上と工具の耐久性アップが期待できます。最終的には、このステップを経て完成した試作品は、SUS630の優れた性質を活かした高品質な製品へと繋がるのです。

まとめ

SUS630は耐食性と耐熱性に優れたステンレス鋼であり、切削性が良いためフライス加工に適しています。フライス加工の試作を始める際には、適切な切削条件を設定することが重要です。切削速度や送り速度、切削深さなどを適切に設定することで効率的に加工が行えます。さらに、適切な工具や工作機械を選定し、適切な切削油を使用することで、高品質な試作品を作ることができます。初心者でもこれらのステップに注意を払いながら、SUS630を利用したフライス加工試作を行うことができます。

【生産性向上】SUS630フライス加工試作における効率化テクニック

SUS630フライス加工試作における効率化テクニックをご存知ですか?この記事では、生産性向上に役立つSUS630フライス加工の効率化テクニックについて紹介します。SUS630とはどのような特性を持つ素材なのか、フライス加工における注意点や試作における効率化について詳しく解説します。もしもあなたが工作や試作に携わる技術者で、生産性を向上させたいと考えているのであれば、ぜひご一読ください。

1. SUS630フライス加工試作の概要と重要性

1-1. SUS630フライス加工試作とは

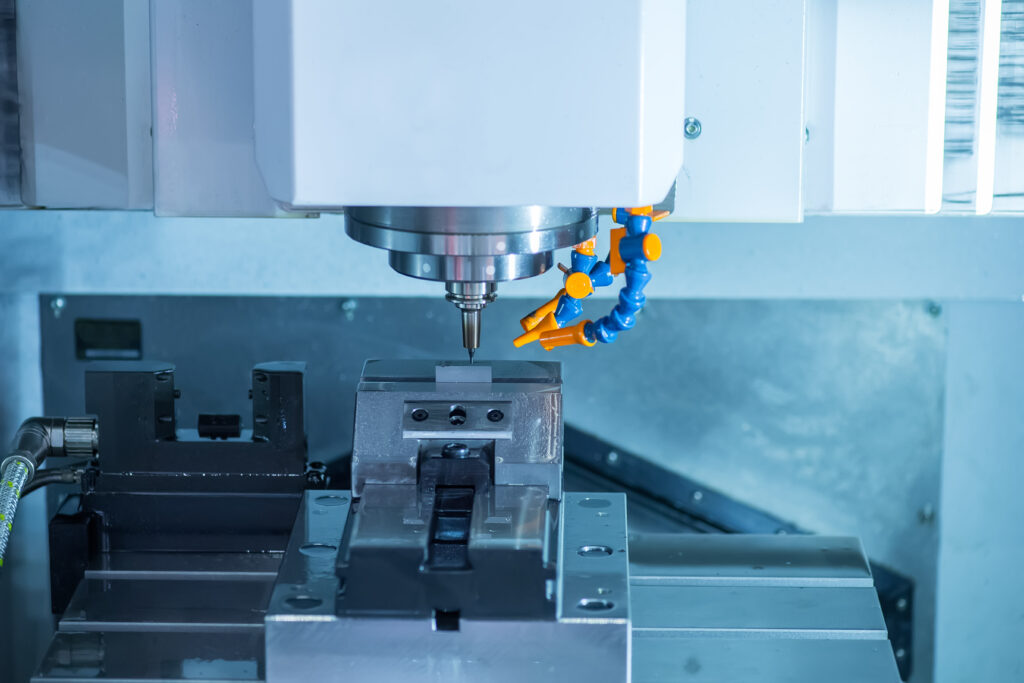

SUS630フライス加工試作における生産性を向上させるには効率化が鍵となります。この合金は耐食性に優れ、強度も非常に高いため、加工には特別な注意が必要です。効率化のためには、具体的なテクニックの導入が重要です。例えば、適切な切削工具の選択、切削条件の最適化、そして冷却液の適切な使用などが挙げられます。これらのテクニックを用いることで、切削抵抗を低減し、工具の摩耗を遅らせることができ、結果として生産性を向上させることが可能となります。結論として、SUS630フライス加工試作における効率化は、適切なテクニックの選定と適用により、品質を損なうことなく加工時間を削減し生産性を向上させることができるのです。

1-2. 生産性向上のためのフライス加工

SUS630フライス加工の試作段階において、生産性を向上させることは極めて重要です。この合金の加工には高い硬度と強度が求められるため、適切な加工技術の選定が必要不可欠となります。具体的な効率化テクニックとしては、工具の選定や切削条件の最適化、さらにはマシニングセンターの高度なプログラミング技術の活用が挙げられます。例えば、SUS630専用の工具を使用することで、耐久性が向上し、工具交換の頻度を低減させることができます。また、切削速度や送り速度の最適化により、加工時間の削減と仕上がりの品質を両立させることが可能です。これらの技術を駆使することで、SUS630フライス加工の試作段階における生産性の大幅な向上が期待できるのです。

2. 工作機械の切削条件の基本

2-1. 切削速度の選定

SUS630のフライス加工試作で生産性を向上させるためには、適切な切削速度の選定が重要です。この材質は耐熱性や耐食性に優れているため、加工には特有の課題が存在します。実際の加工現場では、切削速度を上げることで加工時間の短縮が期待できますが、適切でない速度では切削工具の摩耗を早めたり、加工精度が低下するリスクがあります。具体的な例として、SUS630をフライス加工する際には、硬さに応じた切削速度の設定が求められ、推奨される速度範囲内での調整が効率化につながります。最適な切削速度を見つけ出すことで、工具の寿命を延ばし、安定した加工品質を保つことができるため、生産性の向上に直結します。したがって、試作段階での正確な切削速度の把握は、効率的なフライス加工を実現するために不可欠です。

2-2. フィード率の最適化

SUS630フライス加工の試作において生産性を高めるためには、フィード率の最適化が重要です。具体的には、材料の特性や刃物の耐久性を考慮した適正な値に設定することで、無理なく加工を行いつつ、効率的な切削が可能となります。例えば、SUS630材であれば硬度が高く、摩耗にも強い特性を持っているため、通常の鋼材と比べても高いフィード率で加工が行える場合があります。しかし、あまりに高いフィード率では刃物の負担が大きくなり、耐久性に悪影響を及ぼす可能性があるため、適切なバランスを見極めることが肝要です。綿密な試作を重ね、最適なフィード率を見つけ出すことで、SUS630フライス加工の生産性は大幅に向上するでしょう。

2-3. 切削深さの影響

SUS630フライス加工の試作段階で生産性を向上させるには、切削深さの管理が鍵となります。切削深さが一定でないと、仕上がりの均一性が損なわれ、さらに工具の摩耗も早まります。実際、適切な切削深さを維持することによって、工具の寿命を延ばし、加工品質も安定するため、非効率な試作の繰り返しを減らすことができます。例えば、SUS630のような耐熱性に優れた材料を扱う場合、切削深さを厳格にコントロールすることで、材料本来の特性を活かした高品質な加工が可能になります。結論として、生産性を高めるためには、切削深さの最適化が不可欠であり、これにより効率的な試作とコスト削減を実現できるのです。

3. 正面フライス加工の手順とコツ

3-1. 正面フライス加工の基本ステップ

生産性向上には、SUS630フライス加工の試作段階での効率化が不可欠です。SUS630は耐食性や強度に優れた素材であり、適切な加工技術を用いることで、生産効率を大きく向上させることができます。例えば、最適な切削条件を見極めることで、工具の摩耗を減少させつつ、加工速度を上げることが可能です。さらに、NCプログラムの精度を上げることで、加工誤差を最小限に抑え、完成品の品質の均一性を保証することができます。また、試作を繰り返しながらも、工程分析を通じて無駄な工程を削減し、組立てや後工程への流れをスムーズにすることも重要です。これらの効率化テクニックを積極的に取り入れることで、SUS630フライス加工の生産性を飛躍的に向上させることができるのです。

3-2. 効率的な切削パスの計画

SUS630フライス加工試作の生産性を向上させるには、効率的な切削パスの計画が不可欠です。このステンレス鋼は硬度が高く加工には工夫が必要ですが、加工パスを最適化することで時間短縮とコスト削減を実現できます。具体的には、工具の寿命を考慮した切削条件の選定、加工順序の最適化、そして余分な動きを排除することが重要です。例えば、多軸加工機を用いることで、複雑な形状も一度のセットアップで加工できるため、作業時間が大幅に短縮されます。また、CAMソフトウェアを活用して加工パスをシミュレートすることで、無駄な動きを事前に削除し、効率的な切削が可能となります。これらの工夫によってSUS630のフライス加工試作は、生産性を飛躍的に高めることができます。

4. フライス加工における生産性向上の戦略

4-1. ツーリングの選択と管理

SUS630フライス加工試作では、生産性を飛躍的に向上させることができます。その理由は、特有の材質特性を理解し、適切な加工技術を用いることで、加工時間を短縮し品質を保つことが可能だからです。例えば、SUS630は耐熱性や耐蝕性に優れているため、加工時の熱影響を抑える工夫や、工具の耐久性に応じた選択が重要となります。精度の高い加工を迅速に行うためには、カッティング条件の最適化や、CNCプログラミングの精度向上など、具体的な技術の進歩が貢献しています。結論として、SUS630フライス加工試作の生産性向上は、材料特性の理解と、最新の加工技術の組み合わせによって実現されるのです。この進歩は、今後も製造業の効率化と品質向上に寄与していくことでしょう。

4-2. 加工プログラムの最適化

SUS630フライス加工試作において生産性を向上させるには、加工プログラムの最適化が重要です。効率化はコスト削減と納期短縮に直結し、競争力の向上にも寄与します。SUS630のような難削材を扱う場合、切削条件の見直しや工具選定の工夫が特に有効です。例えば、工具の振動を抑制するパラメーターの調整や、耐熱性・耐摩耗性に優れた工具の使用が挙げられます。さらに、加工経路をできるだけ短く効率的に設定することで、無駄な切削時間の削減が可能になります。結果として、SUS630フライス加工の効率化はプログラムの最適化から始まり、正確な工具選定と細部にわたる加工プロセスの改善によって達成されることになります。

4-3. 作業工程の効率化

生産性を向上させるには作業工程の効率化が重要です。SUS630フライス加工試作では、その効率化を実現するために様々なテクニックが活用されています。例えば、工具の最適化により、加工時間の短縮と精度の向上が図られます。また、加工プログラムの見直しによっても無駄な動きを減らし、作業時間を短縮できるでしょう。さらに、作業手順の標準化を進めることで、一貫性と再現性を確保し、加工品質のバラツキを抑えることが可能です。これらの効率化テクニックを組み合わせることで、SUS630フライス加工試作の生産性は飛躍的に向上します。最終的には、これらの施策が試作段階での問題点の早期発見と解決に繋がり、結果として製品開発サイクルの短縮とコスト削減に寄与することになるでしょう。

5. マシニング加工の種類とその特徴

5-1. マシニングセンターの活用

SUS630フライス加工試作において生産性を向上させるテクニックは、マシニングセンターの活用がカギを握っています。結論から言うと、効率的な加工を実現するためには、設備の高度化とオペレーターのスキル向上が不可欠です。特に、SUS630という素材は耐食性や強度が高い一方で加工が難しい特性を持っているため、精密な加工技術が求められます。実際に、先端のマシニングセンターを導入することで、複雑な形状を持つ製品の試作においても正確で一貫した品質を保ちつつ、加工時間を大幅に削減することができます。さらに、オペレーターに対する継続的な研修を実施し、最新の加工技術やプログラミングスキルの習得を促すことも重要です。結論として、高い生産性を達成するためには、設備投資と人材育成の両輪が必要であると言えます。

5-2. 各種フライス加工法の比較

SUS630フライス加工試作における生産性を向上させるには、効率的な加工技術の適用が不可欠です。試作段階で最適なフライス加工法を適用することにより、時間とコストを削減できます。例えば、マルチアクシスマシニングや高速切削などの最新技術を取り入れることにより、加工時間の短縮や高精度の加工が可能になります。さらに、工具寿命の向上や仕上げ工程での作業量の削減につながるため、総合的な生産効率の向上が期待されます。特にSUS630は、耐熱性や耐蝕性に優れたステンレス鋼でありながら加工が難しい材料であるため、これらの技術が生産性を大きく左右します。したがって、効率的なフライス加工技術の導入は、SUS630の試作における生産性の向上に直接的に寄与するのです。

6. 高速加工によるSUS630フライス加工試作のメリット

6-1. 高速加工の原理と利点

SUS630フライス加工試作では、生産性の向上が重要です。SUS630のような難削材を使った加工では、工具や加工条件の選定が非常に重要となります。高速加工の原理を適用し、適切なカッターや切削油を選ぶことで、加工時間を短縮し品質を維持することが可能です。たとえば、耐熱性や耐摩耗性に優れたカッターを使用することで、加工速度を上げつつも工具の寿命を延ばすことができます。また、切削抵抗を低減することで、マシンの負担を減らし、より精密な加工を実現することもできます。このように、SUS630フライス加工における高速加工技術の導入は、生産性の向上に直結します。結論として、適切な工具と加工技術の選択が、SUS630フライス加工の効率を大きく左右すると言えるでしょう。

6-2. SUS630フライス加工における高速加工の適用

SUS630フライス加工の試作では、生産性向上が重要な鍵を握ります。そのために高速加工の技術が注目されています。この技術は、材料の硬さや加工性に優れたSUS630の性質を最大限に活かしつつ、加工時間を短縮することができます。具体的な例としては、高速で正確な切削が可能なカッターや、加工時の振動を抑える工具ホルダーの導入が挙げられます。これらの工具を使用することで、フライス加工の効率が高まり、試作のスピードアップとコスト削減が実現します。

まとめ

SUS630のフライス加工試作において、生産性を向上させるための効率化テクニックとして、切削速度や切削深さ、切削量などを最適化することが重要です。また、適切な冷却装置の使用や適切な刃具の選定も重要です。これらのテクニックを駆使することで、高品質な試作品を効率良く生産することが可能となります。

【プロの技】SUS630材によるフライス加工試作のコツと技術解説

フライス加工においてSUS630材を使用した試作に興味はありませんか?本記事では、プロの技を駆使したSUS630材によるフライス加工のコツや技術解説を詳しく解説します。SUS630材を使用した試作に挑戦したい方やフライス加工に興味のある方にとって、この記事は大変興味深いものとなるでしょう。

1. SUS630 フライス加工試作の基本概要

SUS630材のフライス加工試作は、正確な技術と専門的な知識が求められる精密作業です。この材質は耐熱性や耐食性に優れており、航空機や医療器具など様々な分野で使用されています。試作にあたっては、適切な工具選びと切削条件の設定が重要となります。例えば、硬質なSUS630には、チタンコーティングされたエンドミルなどの硬い工具を使用し、切削速度や送り速度を適切に調整することが効率良く加工するコツです。また、切削液の選択も重要で、SUS630の性質に合ったものを使うことで、長時間の加工でも工具の摩耗や材質の劣化を防ぎます。これらの具体的な方法を理解し適用することで、高品質なフライス加工試作を行うことが可能です。最終的に、この材質に特化した加工技術を身につけることで、求められる高度な試作品を生み出すことができるのです。

2. SUS630材の特性とフライス加工試作への影響

SUS630材は耐食性や強度が高く、航空機や医療器具など幅広い分野で使用されるステンレス鋼です。この材質のフライス加工試作には、特有の工夫が必要となります。まず重要なのは、材質の硬さに適した切削工具の選択です。硬い材料を加工する際には、摩耗に強い超硬合金やコーティングされた工具の使用が効果的です。さらに、適切な速度と送り速度を見極めることは、加工精度を高め、工具の寿命を延ばすために不可欠です。例えば、加工速度が速すぎると工具に過度な負荷がかかり、遅すぎると材質を十分に切削できずに仕上がりが悪くなります。また、冷却液の使用は、摩擦熱による工具の損耗防止や仕上がりの向上に寄与します。これらの点を踏まえ、精密なフライス加工試作を行うためには、SUS630材の特性を理解し、適切な工具と加工パラメータの選定が鍵となります。

3. SUS630 フライス加工試作のための設備とツール

SUS630材を用いたフライス加工試作では、特有の加工技術が求められます。この合金は耐食性や耐熱性に優れ、機械的特性も高いため、精密な部品製造に利用されることが多いです。そのため、加工には適切な設備とツールの選定が不可欠です。具体的には、高い硬度を持つ材料のため、高剛性かつ高精度の工具を選ぶことが肝要とされています。また、工具の摩耗にも注意し、定期的な交換やメンテナンスを行うことで、安定した加工が可能になります。これに加え、適切な切削条件の設定、例えば切削速度や送り速度、切削液の使用も重要です。SUS630材のフライス加工試作は、これらの点を考慮し行うことで、高品質な製品を効率よく生産できるという結論に至ります。

4. フライス加工試作の前段階:SUS630材の準備

SUS630材を用いたフライス加工試作は、高品質な製品を作る上で欠かせないプロセスです。この合金は耐食性や耐熱性に優れるため、精密な加工が必要とされます。具体的なコツとしては、まず適切な切削液の選定が挙げられます。これにより、摩擦熱を抑えつつ切削精度を向上させることが可能になります。また、適正な切削速度の設定も重要です。例えば、速すぎると材料が焼け、遅すぎると摩擦が増し、工具の摩耗が早まります。実際の加工では、これらの条件を細かく調整し、トライアルカットを重ねることで、最適な加工条件を見極めることが大切です。結論として、SUS630材のフライス加工試作は細部に注意を払い、丁寧に行うことで、高精度な製品を生み出すことができます。

5. フライス加工試作のパラメータ設定

SUS630材を用いたフライス加工試作では、適切なパラメータ設定が品質を決定づける要素となります。本材料は耐熱性や耐錆性に優れており、精密機器や医療機器の部品として重宝されますが、加工時の難易度も伴います。その理由として、SUS630の硬度が高く、工具への負荷が大きくなる点が挙げられます。例えば、切削速度や送り速度、切り込み量などのパラメータを適切に設定することが、加工精度を高める上で不可欠です。特に、切削速度が速すぎると工具の摩耗が速まり、遅すぎると加工面にバリが発生しやすくなります。それゆえ、経験豊富な技術者が繰り返しテストを行い、最適な条件を見つけ出すことが肝心です。結論として、SUS630材によるフライス加工試作では緻密なパラメータ設定が成功の鍵を握り、そのための熟練の技術と経験が不可欠であると言えます。

6. SUS630 フライス加工試作の実践的技術

SUS630材を使ったフライス加工試作は、その耐食性や高強度の特性を活かした製品製造において重要なプロセスです。この工程は複雑であり、成功するためには綿密な技術と知識が必要とされます。特に、適切な工具の選定や加工パラメーターの設定がカギとなります。例えば、硬度が高いSUS630材の加工には、耐摩耗性に優れた超硬工具が適しています。また、適切な切削速度や送り速度を見極めることで、表面粗さを最適化し、加工精度を向上させることができます。さらに、冷却液の使用により工具の寿命を延ばすことも非常に重要です。このようにして、SUS630材のフライス加工試作では、選定された工具や加工条件を細かく調整することにより高品質な製品が生産されるのです。最終的には、これらの専門的なコツを抑えることで、効率良く耐久性に優れた製品を市場に提供することが可能となるのです。

7. 切削加工における仕上げ面の粗さの改善

SUS630材を用いたフライス加工の試作では、仕上げ面の粗さを改善することが重要です。この材質は耐食性や強度が高い特徴をもつため、加工時には工具の選択や切削条件が加工品質に直結します。例えば、適切な刃先の形状やコーティングを選ぶことで、材料への負担を減らし、滑らかな仕上げ面を得ることができます。さらに、冷却液の適切な使用は、切削熱による影響を抑え、加工精度を高める効果も期待できます。これらの技術を駆使することで、SUS630材のフライス加工においても、高い品質の試作品を生み出すことが可能になります。結局のところ、良い加工品を作るためには、正しい知識と技術の適用が不可欠であるといえるでしょう。

8. SUS630 フライス加工試作の精度規格と品質管理

SUS630材のフライス加工試作においては、高い精度が求められます。その理由は、SUS630のようなステンレス鋼は耐食性や高強度が特長であるため、精密な部品製造に多く採用されるからです。たとえば、時計の部品や医療機器の部品など、微細な寸法公差が求められる製品では、フライス加工試作の段階での品質管理が欠かせません。具体的な例として、フライス加工ではカッターの選定や送り速度、切削液の使用など、様々な条件を精密にコントロールすることが重要です。適切な工具と技術を駆使することで、所望の寸法精度に到達し、高品質な試作品を実現します。結論として、SUS630材のフライス加工には高度な技術と緻密な工程管理が不可欠であり、それによって試作品の品質が大きく左右されるのです。

9. 人材育成とSUS630 フライス加工試作

SUS630材を用いたフライス加工の試作は、高い精度と品質を要求される難易度の高い作業です。この加工技術のコツを把握することは、製品の信頼性を高めるために不可欠です。例えば、SUS630は耐腐食性に優れ、熱処理により硬度を高めることが可能なステンレス鋼ですが、その特性から適切な切削条件の選定が重要となります。具体的には、適切な切削速度、送り速度、切り込み量の設定や、専用の切削工具の使用が成功の鍵を握ります。また、工具の摩耗を抑えるための冷却剤の使用も欠かせません。これらの技術的なアプローチを適切に組み合わせることで、品質の高いフライス加工が可能となります。結論として、SUS630材のフライス加工試作に成功するには、材質の特性を理解し、正しい加工コンディションを選定することが重要です。

10. 能力開発セミナーとフライス加工技術の向上

SUS630材は熱処理によって強度を持たせることができるステンレス鋼であり、フライス加工試作において重要な選択肢となります。この材料の加工には、プロの技と経験が必要です。まず、適切な刃の選択が必須であり、SUS630専用の刃を使用することで精度の高い加工が可能になります。また、加工時の切削速度や送り速度を適切に設定することで、材料の熱変形を抑制し、高品質な試作品を作り出すことができます。具体的な例として、冷却液を適切に使用することで、熱による材料の変形や刃の摩耗を防ぐことができます。最終的には、これらのコツと技術を駆使することで、耐食性に優れた精密なSUS630材のフライス加工試作が実現します。

11. よくある質問と回答:SUS630 フライス加工試作

SUS630材を用いたフライス加工試作の成功は、適切な技術選定にあります。この耐久性に優れたステンレス鋼は、高い硬度を持ちつつも加工が難しいため、専門的なノウハウが必要とされます。具体的には、適正な切削条件の選定、切削工具の選択、冷却方法の最適化が重要です。たとえば、高速での加工は避け、切削工具の摩耗を低減させることで、精度の高い加工が可能になります。また、工具の冷却には、SUS630の特性に合わせた冷却液の使用が推奨されます。これらのテクニックを用いることで、SUS630材のフライス加工は、高い精度と品質を保ちながら実現することができます。加工試作におけるプロの技とは、材質の特性を正確に理解し適切な条件で加工を行うことです。

まとめ

SUS630は耐食性、耐熱性に優れた材料であり、フライス加工に適しています。試作においては適切な切削条件を選定し、適切な冷却・潤滑を行うことが重要です。また、適切な工具や工作機械を使用することで高品質な試作品を製作することが可能です。

SUS630加工を成功させる!試作段階で確認すべきチェックリスト

SUS630の加工に挑戦したことはありますか?試作段階で成功させるためには、確認すべき重要なチェックリストがあります。この記事では、SUS630のフライス加工に焦点を当て、試作段階での成功のためのポイントを解説します。SUS630の特性やフライス加工の基本から始め、試作における注意すべきポイントまで、幅広くカバーしています。もし、SUS630の加工に関心があるなら、ぜひこの記事を参考にしてみてください。

- 1. SUS630 フライス加工 試作における建築業界の重要性

- 2. 営繕工事積算とSUS630 フライス加工 試作の関連性

- 3. GF(ガス溶断用)技術とSUS630 フライス加工 試作

- 4. 配管工事とSUS630 フライス加工 試作の組み合わせ

- 5. 防炎材料としてのSUS630の適用と加工上の注意点

- 6. 機械設備工事におけるSUS630 フライス加工 試作の最適化

- 7. SUS630 フライス加工 試作プロジェクトの計画と実行

- 8. 試作段階での品質管理:SUS630 フライス加工のポイント

- 9. SUS630 フライス加工 試作におけるコスト削減戦略

- 10. ケーススタディ:成功したSUS630 フライス加工 試作プロジェクト

- まとめ

1. SUS630 フライス加工 試作における建築業界の重要性

SUS630フライス加工の試作段階では、成功へ向けて確実な手法を踏むことが肝心です。SUS630は耐食性や強度が高い特性を持つ材料であり、正確な加工が求められます。試作段階でのチェックリストに沿った検証作業は、後の量産に大きな影響を与えます。具体的には、材料の特性を理解し、適切な切削条件の選定、工具の選択、そして最適なクーラントの使用が挙げられます。特に、加工速度や送り速度、切削深さの設定は、製品の品質を左右するため、細心の注意が必要です。これらのポイントを順守し、丁寧に試作を重ねることで、無駄なコストを抑えつつ、高品質なSUS630加工品を生産することが可能になります。最終的には、この厳格なチェックリストに従うことが、製品の成功に不可欠な要素となるのです。

2. 営繕工事積算とSUS630 フライス加工 試作の関連性

営繕工事積算時において、SUS630のフライス加工試作は成功のカギとなります。この理由として、材料の特性を理解し、加工方法を最適化することで、最終製品の品質を高めることができるからです。具体的には、SUS630を使用する際には、硬度が高く加工が難しい特性があり、そのためには適切な切削条件の選定や工具の選択が不可欠です。試作段階でこれらを確認し、調整可能な項目を洗い出すことで、生産効率化とコスト削減に繋げることができます。また、不具合が発生した場合の原因究明がしやすく、早急な対応策を立てることが可能になります。つまり、試作段階でしっかりとチェックリストに沿って確認を行うことは、営繕工事積算においても重要なプロセスといえるのです。

3. GF(ガス溶断用)技術とSUS630 フライス加工 試作

SUS630のフライス加工を行う際、試作段階では成功へ導くためにいくつかの重要なチェックポイントがあります。このステンレス鋼は、耐食性や強度が高く、精密機器や医療機器に使用されることが多いため、加工には細心の注意が必要です。まず、材料の熱処理状態を確認し、適切な硬度を持っているかをチェックすることが肝心です。その後、適切な切削工具を選定し、フライス加工に最も適した速度と送り速度を設定します。例えば、刃先の摩耗を防ぐためには、耐熱性に優れたコーティングが施された工具を選ぶことが望ましいです。さらに、切削液の使用は、加工中の温度上昇を抑え、工具寿命を延ばすことにもつながります。トライアルの各ステップで生じる加工面の仕上がりを検証し、必要な調整を加えることで、最終的な製品の品質を保証することができます。結論として、試作段階でこれらのチェックリストを丁寧に実施することが、SUS630フライス加工の成功には不可欠です。

4. 配管工事とSUS630 フライス加工 試作の組み合わせ

SUS630のフライス加工に成功するためには、試作段階での細かなチェックが不可欠です。この材質は耐食性や強度が高く、特に精密な部品製造に向いていますが、加工の難易度も相応に高いため注意が必要です。まず、適切な切削条件の選定が重要です。これには、適正な切削速度や送り速度、冷却剤の使用が挙げられます。特に、SUS630は硬いため、工具の摩耗が早く進むことがあります。そのため、工具の状態をこまめにチェックし、必要に応じて交換を行うことが肝心です。また、試作段階では小ロットでの加工が行われることが多く、その都度、加工条件の最適化が求められます。これらのチェックを怠ると、精度の低下や加工ミスを招く可能性があります。最終的には、これらのチェックを通じて、高品質な部品の製造につながるのです。

5. 防炎材料としてのSUS630の適用と加工上の注意点

SUS630は優れた防炎特性を持つ材料であり、加工時に注意すべき点がいくつか存在します。この耐熱性に優れたステンレス鋼は、フライス加工においても同様の注意が必要です。具体的には、フライス加工を始める前に材料の硬度を確認し、適切な切削条件を選定することが重要です。また、耐蝕性を損なわないように、適切な冷却剤の使用と、切削工具の状態も常にチェックする必要があります。試作段階では、これらのチェックポイントに沿って加工を行い、結果を検証することでSUS630の加工を成功に導くことができます。このプロセスを繰り返すことで、最終製品の品質を高め、防炎材料としてのSUS630の機能を最大限に発揮させることが可能になります。

6. 機械設備工事におけるSUS630 フライス加工 試作の最適化

SUS630フライス加工の試作は、その成功の鍵を握る段階です。なぜなら、試作を通じて実際の製品製造前に多くの問題点を洗い出し、解決策を練ることができるからです。具体的には、材料の強度や耐久性、加工の精度、さらにはコストパフォーマンスを含めた多角的な評価が可能になります。例えば、SUS630は耐蝕性や耐熱性に優れていますが、加工性には特に注意が必要です。試作段階では、切削条件の最適化や工具選択の適切性、そして表面処理の品質など、様々なチェックポイントを細かくチェックすることが肝心です。このように徹底した試作レビューを行うことで、SUS630フライス加工の成功率を飛躍的に高めることができるのです。

7. SUS630 フライス加工 試作プロジェクトの計画と実行

SUS630のフライス加工は、その耐食性や強度が高いため、試作段階では特に注意を要します。成功の鍵は準備にあり、事前のチェックリスト作成が不可欠です。具体的には、使用する切削工具の選定やフライス加工機の設定、そして材料の熱処理状態を確認することが重要となります。さらに、加工前のCAD/CAMデータの精度検証や、加工条件の最適化もチェックリストに含めるべきです。例えば、非常に硬い材料であるためSUS630を加工する際には、耐摩耗性に優れた切削工具を選択し、適切な速度と送りで加工を行います。また、不適切な加工条件は材料に亀裂を生じさせる可能性がありますので、その点を特に慎重に検討する必要があります。これらのチェックリストを遵守することで、試作段階での問題を未然に防ぎつつ、効率よく品質の高い加工を実現します。再度、チェックリストを活用することの大切さを強調し、加工の成功につながることでしょう。

8. 試作段階での品質管理:SUS630 フライス加工のポイント

SUS630のフライス加工は精密な工程が求められるため、試作段階でのチェックリストが不可欠です。この合金は耐食性や強度が高い一方、加工が難しい特性を持っています。まず、適切な工具選択が肝心です。特に、耐熱性や摩耗性に優れた工具を選ぶことで、加工精度を保ちつつ、工具の寿命も延ばすことができます。次に、加工パラメーターの設定では、切削速度や送り速度、切り込み量を正確に計算し、試作での実験を繰り返し行うことが重要です。例えば、切削速度が速すぎると加工面にキズがつきやすく、遅すぎると工具の摩耗が早まる可能性があります。また、冷却液の選択と流量の最適化も重要なポイントであり、加工中の熱を効果的に逃がすことで製品の品質保持に寄与します。これらのチェックポイントを丁寧に確認しつつ、試作段階で問題を洗い出し、解決していくことが、SUS630のフライス加工を成功に導く鍵となります。

9. SUS630 フライス加工 試作におけるコスト削減戦略

SUS630フライス加工の試作では、コスト削減が成功の鍵を握ります。この高強度のステンレス鋼を正確に加工するためには、試作段階での適切な計画と準備が不可欠です。まず、適切な工具選びが肝心です。耐熱性や耐摩耗性に優れた工具を使用することで、加工精度を高め、工具の交換回数を減らすことができます。次に、CNCプログラミングでは、最適な切削条件を見極める必要があります。具体的には、切削速度や送り速度、切込み量を適切に設定することで、加工時間の短縮と工具の寿命延長に繋がります。また、材料の前処理にも注目し、適切な熱処理を施すことで、材料の加工性を向上させることも重要です。これらのチェックリストを試作段階でしっかりと確認し、適切な対策を講じることで、SUS630フライス加工のコスト削減と品質向上を達成することができます。

10. ケーススタディ:成功したSUS630 フライス加工 試作プロジェクト

SUS630のフライス加工の成功は、試作段階における正確なチェックリストの確認によって大きく左右されます。なぜなら、SUS630は耐食性や耐熱性に優れたマテリアルであり、加工の難易度が高いため、事前の充分な準備が必須となるからです。具体的には、使用する切削工具の適正選定、フライス加工条件の最適化、さらには冷却剤の適切な管理が重要なポイントです。特に、切削工具はSUS630の硬さに適したものを選び、耐摩耗性や切削性能を考慮する必要があります。適切なフライス加工を行うことで、材料の特性を活かした高品質な製品を生み出すことが可能になります。試作段階でこれらのチェックポイントをクリアしておくことで、本番の加工フェーズにおいても高い成功率を期待でき、製品の市場投入までの時間短縮にも寄与します。

まとめ

SUS630は高強度・耐食性に優れたステンレス鋼です。フライス加工においては適切な切削条件や工具の選定が重要です。試作段階では加工精度や表面仕上げの確認、耐食性や耐熱性のテストなどを行うことが必要です。また、加工中の振動や熱の影響を抑えるために適切な冷却・潤滑を行うことも大切です。これらのポイントを押さえることで、SUS630の加工を成功させることができます。

SUS630フライス加工試作の品質を左右する!重要な加工パラメーター解説

SUS630フライス加工試作の品質を左右する重要な加工パラメーターについて、詳しく解説していきます。フライス加工におけるSUS630の特性や加工方法、品質に影響を与える試作における重要なポイントについて、具体的な事例を交えながらご紹介します。SUS630を使用した加工試作において、品質向上や効率的な加工を行いたい方にとって、必見の情報となるでしょう。

1. SUS630フライス加工試作の基礎知識

SUS630フライス加工試作の品質を左右するのは、適切な加工パラメーターの選定にあります。この鋼種は耐食性や強度が高いため、精密なパーツ製作にしばしば用いられます。しかし、その特性ゆえに加工時には熱処理や切削条件の選定が重要となります。例えば、スピンドルの回転数や送り速度、使う工具の種類といった基本的なパラメーターが品質に大きく影響します。また、SUS630は硬度が高いため、適切な冷却液の使用が必須であり、こうした細かな点の調整が試作の精度を左右します。最終的に、正しくパラメーターが設定された加工は、耐久性に優れた部品を生み出し、製品全体の品質向上に寄与するのです。

2. SUS630フライス加工試作における材料の特性

SUS630フライス加工試作の成功は、適切な加工パラメーターの選定に大きく左右されます。この鋼種は、耐熱性や耐食性に優れた特性を持っており、精密な機械部品製造に用いられることが多いです。加工パラメーターとしては、カッターの種類、送り速度、カッターの回転数などが挙げられますが、これらを最適化することで、耐久性や寸法精度の高い試作品を作ることが可能となります。たとえば、送り速度が速すぎると材料が焼けついてしまい、遅すぎると切削効率が落ちてしまいます。また、カッターの選定によっても切削面の仕上がりが変わります。経験豊富な加工技術者はこれらのパラメーターを組み合わせ、材料の特性に合わせた加工を実現します。結論として、SUS630フライス加工試作を成功させるには、材料の特性を理解し、それに適した加工パラメーターを見極めることが不可欠です。

3. フライス加工の基本とSUS630の適用

SUS630のフライス加工試作における品質は、適切な加工パラメーターの設定によって大きく左右されます。SUS630は耐食性や強度が高いマルテンサイト系のステンレス鋼で、航空機の部品など精密な製品に用いられることから、その加工には細心の注意が必要です。例えば、切削速度や送り速度、切削液の種類といった基本的なパラメーターが、仕上がりの精度や加工時の工具の耐久性に直結します。特に、適切な切削速度を見極めることは、加工時の熱影響を最小限に抑え、材料の特性を損なわないようにするために重要です。また、フライス加工では工具と材料との相性も品質に影響するため、試作段階で様々な工具を試し、最適なものを選定することが推奨されます。結論として、SUS630フライス加工の試作では、正確なパラメーター設定と工具選定によって高い品質が実現され、その重要性が再認識されるべきです。

4. SUS630 フライス加工試作のための機械選定

SUS630のフライス加工試作において、品質に大きな差をもたらすのが加工パラメーターです。まず、フライス加工の適切なパラメーターを選定することが、高品質な試作品を創出するためには欠かせません。具体的には、切削速度、送り速度、刃の数、そして切削液の種類が重要です。例えば、切削速度を適切に設定することで、加工面の仕上がりが向上し、耐摩耗性に優れた製品が得られます。送り速度も同様に、高精度な加工を実現するために最適化される必要があります。さらに、フライスの刃の数を調整することで、加工時間の短縮と効率化を図ることが可能となります。切削液の選定も、加工中の温度抑制と仕上がりの向上に寄与します。これらのパラメーターを適切に管理することで、SUS630フライス加工の品質は格段に向上するのです。最終的に、これらの加工パラメーターの適切な選定と管理は、高品質な試作品を創出するために不可欠であるといえます。

5. SUS630フライス加工試作のパラメータ設定

SUS630のフライス加工において、試作品の品質に直結する重要なパラメータが存在します。この金属の加工に適したパラメータを設定することが、製品の精度や外観に大きな影響を及ぼすのです。具体的には、カッターの回転速度、送り速度、切削深さなどのパラメーターが挙げられます。例えば、回転速度が速すぎると材料が熱を持ちすぎ、送り速度が遅すぎると切削不良を起こすことがあります。また、切削深さに関しても、適切でなければ仕上がりにバリが発生したり、加工品の寸法精度が低下する原因になります。これらのパラメーターを適切に設定し最適化することで、SUS630の加工試作品の品質を高めることができるのです。したがって、精密な試作品製作にはそれらのパラメータの理解と適切な管理が不可欠となるのです。

6. SUS630フライス加工試作における切削液の役割

SUS630フライス加工試作において、品質を大きく左右する要因として切削液が挙げられます。切削液は摩擦熱の低減、切りくずの排出、表面仕上げの向上に寄与するため、適切な選択と管理が重要です。例えば、SUS630材を使用した場合、耐熱性と耐腐食性に富んだ特性を持つため、過酷な加工条件下でも摩耗や溶着を抑制する高性能切削液の使用が推奨されます。また、切削液の供給方法や濃度も品質に影響を及ぼし、適切なパラメーター設定が必要です。フライス加工試作段階でこれらの要素を最適化することで、製品の精度向上と生産効率の向上が見込まれます。したがって、切削液はフライス加工試作の品質を左右する重要なパラメーターであり、その選定と管理には細心の注意を払うべきです。

7. SUS630フライス加工試作の品質管理

SUS630フライス加工試作品の品質を決める重要な要因は適切な加工パラメーターの把握にあります。SUS630は耐食性や強度が高いステンレス鋼であり、その特性を活かすためには正確な加工が不可欠です。具体的な例としては、正しいカッターの選定、スピンドル速度、送り速度、そして切削液の種類や使用方法などが挙げられます。これらのパラメーターを適切に設定することで、試作品の精度を高め、仕上がりの良い製品を生産することが可能となります。逆にパラメーターが最適でない場合、加工時に材料が損傷したり、仕上がりに問題が生じたりすることが考えられます。したがって、フライス加工の際には、これらのパラメーターを事前にしっかりと計画し、適切に調整することが品質管理上で極めて重要です。

8. 非鉄金属加工とSUS630フライス加工試作の比較

SUS630フライス加工試作の品質は、適切な加工パラメーターによって大きく左右されます。この鋼種は耐久性と強度が求められる産業で多用されることから、加工時の精度が重要視されるのです。具体的には、切削速度、送り速度、切削深さなどが品質に直結する重要パラメーターとなります。例えば、速度が適切でないと加工面に傷がついたり、形状が不正確になる可能性があります。また、切削深さが深すぎると、材料に不要なストレスがかかり、製品の耐久性に問題が出ることも。適正なパラメーター設定により、精密な加工が実現し、高い品質の試作品を作り出すことができます。したがって、フライス加工におけるパラメーターの選定と管理は、優れた品質のSUS630試作品を確保する上で欠かせない要素なのです。

9. SUS630フライス加工試作のトラブルシューティング

SUS630フライス加工の試作品質は、適切な加工パラメーターの選定によって大きく左右されます。この材料特有の硬さと強度のため、適切な切削速度、送り速度、及び切削液の使用が重要です。例えば、速すぎる切削速度は工具の摩耗を早めたり、製品の精度を損なう可能性があります。また、適切でない送り速度は切削不良や表面仕上げの問題を引き起こすことがあります。切削液は、冷却効果と潤滑性の向上により、これらの問題を軽減します。よって、これらのパラメーターを適切に管理することで、高品質なSUS630のフライス加工試作を実現することができるのです。結論として、適切な加工パラメーターを理解し適用することは、SUS630フライス加工試作品の品質向上には不可欠です。

10. 産業界におけるSUS630フライス加工試作の応用例

SUS630のフライス加工試作においては、品質を保証するためにいくつかの重要な加工パラメーターが存在します。これらのパラメーターには、切削速度、送り速度、切り込み深さなどがあり、それぞれが加工品質に大きく影響します。例えば、切削速度が速すぎると加工面に熱がこもりやすく、材料の硬化や工具の摩耗を早める原因となります。一方で、送り速度が遅すぎると加工時間が長引き、経済性を損なう場合があります。また、切り込み深さは材料の除去率に直接関係し、適切に管理しなければ加工効率の低下や工具の破損リスクを高めることになります。これらのパラメーターを適切にコントロールすることで、高品質なSUS630のフライス加工試作が可能となります。結論として、SUS630フライス加工試作の品質を左右するためには、各加工パラメーターを正確に理解し、適切に調整する必要があるのです。

11. 未来技術とSUS630フライス加工試作

SUS630フライス加工試作の品質を左右する重要な加工パラメーターには、工具の選択、スピンドル速度、送り速度、切り込み深さがあります。これらのパラメーターは最終製品の精度に大きく寄与し、適切な設定が不可欠です。たとえば、適切な工具を選定することで、材料の硬さに対応し、耐用年数を延ばすことができます。スピンドル速度は切削抵抗を調節し、送り速度を最適化することで加工時間の短縮と精密な仕上がりを実現します。切り込み深さの調整により、大きな加工負荷を回避し、工具の破損リスクを最小限に抑えます。例えば、繊細な部品の仕上げには細かい切削を要しますが、これは送り速度と切り込み深さを細かく調整することで実現可能です。精度の要求されるSUS630フライス加工試作において、これらのパラメーターの正確な管理が品質を保証する鍵となります。

まとめ

SUS630フライス加工試作の品質を左右する重要な加工パラメーターには、切削速度、送り速度、切削深さ、切削幅などがあります。これらのパラメーターを正確に設定することで、試作品の加工精度や表面仕上げの品質を向上させることができます。また、適切な切削油の使用や適切な刃先形状の選定も重要です。

SUS303フライス加工でコスト削減!量産時のポイントとコツ

SUS303は高硬度で切削加工が難しい素材として知られていますが、フライス加工を利用することでコストを削減する方法があります。量産時におけるポイントやコツについて解説します。SUS303素材のフライス加工に関心がある方は、ぜひこの記事をご覧ください。

1. SUS303フライス加工量産の概要

SUS303フライス加工は、コスト削減に大いに寄与する量産時の有効な手法です。この合金は、耐食性や機械加工性に優れているため、自動車や医療機器などの部品製造において広く使用されています。特に量産を行う際には、その特性を生かして効率よくコストを抑えることができます。例えば、最適な切削油の選定や適切な切削条件の設定は、長時間の加工にも耐えることができ、工具の摩耗を軽減し、結果的に製造コストを下げることに繋がります。また、CAD/CAMなどの最新技術を組み合わせることで、加工時間の削減や精度の向上が可能となり、さらなるコスト削減が見込めます。このようにSUS303フライス加工における工夫次第で、量産時のコストパフォーマンスを大幅に向上させることができるのです。

2. SUS303フライス加工のコスト削減戦略

SUS303材料を用いたフライス加工は、量産においてコスト削減を実現することが可能です。この目的を達成するためには、適切な工具選定と加工条件の最適化が重要です。たとえば、耐久性の高い工具を使用することで、工具の交換頻度を低減し、加工の効率を上げることができます。また、最適な切削速度と送り速度を見つけ出すことで、余分な加工時間を削減し、材料の摩耗も抑えることができるのです。量産においては、こうした小さな調整が大きなコストカットにつながります。SUS303のフライス加工においても、これらのポイントを押さえることで、大量生産時のコストを効率よく削減することが可能となります。

3. レーザー加工への転換とSUS303フライス加工の比較

SUS303のフライス加工は、量産時のコスト削減において非常に効果的です。SUS303材は耐食性や加工性に優れており、量産における加工精度の維持が容易であるため、長期的な生産コストを削済めることができます。具体的には、フライス加工において工具の摩耗が少なく、加工速度を高めることができるため、一度の設定で多数の部品を製造することが可能です。この結果、単位時間当たりの生産効率が向上し、コストダウンに直結します。また、フライス加工の精度が高いため、後工程の調整や修正が少なくなり、余分なコストを抑えることができます。このように、SUS303のフライス加工は、量産時の効率とコストの両面でメリットが大きいため、コスト削減を目指す製造業において重要なポイントとなるのです。

4. CNC加工におけるSUS303フライス加工のコスト削減

SUS303フライス加工は、量産においてコスト削減を実現する重要なポイントがあります。この材質は加工しやすく、耐食性に優れているため、様々な産業での利用が可能です。特に、量産時には工具の摩耗を抑えることができ、長期的な稼働においても安定した加工品質を保つことができます。また、SUS303は切削油の適性も良好であり、加工速度の最適化によって生産性を高めることができます。実際の例としては、自動車部品や電子部品の製造現場でのSUS303フライス加工が挙げられます。これらの産業では、精密な部品が大量に必要とされており、コスト削減は大きな競争力となります。このため、適切な切削条件の選定やメンテナンスの徹底が、コスト削減へと繋がるのです。結論として、SUS303フライス加工は量産時の経済性と効率性を追求する上で欠かせない技術であり、適切な知識と技術の適用により、更なるコスト削済みと生産性の向上が期待できます。

5. 5軸加工機の利用によるSUS303フライス加工の効率化

SUS303フライス加工におけるコスト削減は、製造業における大きな課題の一つです。この達成の鍵は、加工の効率化にあります。具体的には、5軸加工機の利用が非常に有効です。5軸加工機を使用することで、複雑な形状の部品も一度のセットアップで精密に加工することが可能になります。これにより、作業工程の短縮と、セットアップの回数削減による時間ロスの減少を実現できます。さらに、切削の精度向上により余分な仕上げ工程が不要になるため、全体の製造コストを削減することができます。量産においても、これらの効率化は大幅なコストダウンに繋がるため、SUS303フライス加工を行う際は、5軸加工機の導入を検討するべきです。

6. 素材別SUS303フライス加工とコスト削減の関連性

SUS303素材のフライス加工は、量産時にコスト削減の大きなチャンスを生み出します。この素材は加工のしやすさが特徴で、耐蝕性や機械的性質が優れているため、多くの工業製品で利用されています。量産を行う際、フライス加工に適したSUS303を使用することで、切削速度の向上や工具の摩耗低減が可能となり、結果的にコストを削減することができます。例えば、自動車や家電製品の部品製造では、高精度の加工が求められるため、フライス加工の効率が重視されます。SUS303はその加工性の良さから、製品の仕上がり品質を保ちつつ、生産性を高めることに寄与します。したがって、コスト削減を実現するためには、量産時の適切な素材選択と加工法の最適化が欠かせません。

まとめ

SUS303素材は切削性に優れ、フライス加工に適しています。量産時にコスト削減を図るためには、適切な切削条件を設定し、工具や設備の効率的な活用が重要です。また、切削油や冷却液の使い方にも注意が必要です。量産においては、工程の効率化や不良品の削減にも重点を置くことがポイントです。

【2023年版】SUS303のフライス加工!量産技術の最新情報とは?

2023年、SUS303のフライス加工に関する最新情報をお届けします。量産技術を駆使して、SUS303を効率よく加工する方法について詳しく解説します。新たな技術やプロセスの導入により、生産性と品質向上を実現するためのヒントを提供します。

1. SUS303 フライス加工 量産の概要

2023年、SUS303のフライス加工に関する量産技術は、精密部品の製造業界で非常に重要な位置を占めています。フライス加工は、耐食性や耐熱性が求められる部品の製造において、SUS303という素材が選ばれることが多いため、最新の量産技術に注目が集まっています。SUS303は、加工性に優れたオーステナイト系ステンレス鋼であり、その特性を生かした量産技術により、自動車産業や航空産業など、幅広い分野での要求に応える品質の部品を効率的に生産することが可能です。例えば、特定の航空機のエンジン部品や自動車の排気システムのコンポーネントなど、耐久性と精度が非常に求められる部分にSUS303が使用され、フライス加工技術が鍵となっています。したがって、高度な技術革新による最新の量産技術は、競争力の源泉となっており、今後もその進化に期待が寄せられています。

2. SUS303 フライス加工 量産の技術進化

SUS303材料のフライス加工における量産技術は、2023年に入り一層の進展を遂げています。フライス加工の精度と効率が向上し、業界のニーズに応える製品製造が可能となってきたのです。これは、切削工具の進化や加工技術の革新によるものです。例えば、精密な切削が可能な高性能な工具が開発され、製品のばらつきが少なくなりました。また、CAD/CAMシステムの進化により、設計から製造までの時間が短縮され、迅速な量産体制を整えることができるようになりました。これらの技術革新により、SUS303のフライス加工での量産は、質の高い製品をコスト効率良く供給する基盤が整備され、結果、市場の競争力を高めることに貢献しています。この技術進化の流れは今後も続き、製造業の未来に新たな可能性をもたらすことでしょう。

3. NC自動旋盤とSUS303 フライス加工 量産の関係

NC自動旋盤を使ったSUS303のフライス加工は、量産技術の発展により、精度と効率が飛躍的に向上しています。SUS303は耐食性・加工性に優れたステンレス鋼であり、自動車や家電製品の部品などに広く使用されています。このような背景から、NC自動旋盤の高精度な制御技術と組み合わせることで、一貫した品質を維持しつつ大量生産が可能になりました。具体例を挙げると、従来の手作業では時間がかかっていた複雑な形状の部品も、プログラムによる自動化によって短時間かつ正確に加工できるようになっています。この技術は、製造業のコスト削減と生産性の向上に直結しており、今後も様々な分野での応用が期待されています。まとめると、SUS303のフライス加工におけるNC自動旋盤の活用は、効率的かつ高品質な量産を実現する鍵となっているのです。

4. チタン切削とSUS303 フライス加工の精度

SUS303素材のフライス加工技術は、2023年においても日本の量産分野で重要な役割を担っています。この素材は、耐食性や加工性に優れ、多種多様な製品に応用されているため、その加工技術の進化は産業にとって大きな意味を持ちます。例えば、医療器具や自動車部品といった精密な製品には、高度な技術が要求され、SUS303のような素材の微細な加工が不可欠です。量産技術の進歩により、こうした製品の精度が向上し、コストの削減も可能になりました。また、環境に優しい加工法の導入も見られるようになってきており、SUS303のフライス加工はより持続可能な産業の実現に寄与しています。結論として、フライス加工の最新技術は、精密な製品の製造に欠かせないものであり、その進歩は日本製造業の競争力を高める要因となっています。

5. 精密切削加工技術の基本

2023年、SUS303のフライス加工技術は、量産分野でさらに進化を遂げています。なぜならば、この技術は精密で複雑な部品を大量に生産する際に欠かせないものだからです。具体的な例としては、自動車産業や航空業界で求められる精密部品の製造が挙げられます。これらの産業では、耐食性や強度が要求されることが多く、SUS303はそのような特性を持つ材料として選ばれています。フライス加工技術は、こうした材料の性質を最大限に活かしつつ、量産効率を高めるためにも継続的に改善が進められています。このような技術の進歩は、製品の品質向上はもちろんのこと、コストダウンにも大きく寄与するでしょう。結論として、SUS303のフライス加工は量産技術の最前線に立つ重要な分野であり、その進化は今後も注目されるべきです。

6. 切削工具の選定とSUS303 フライス加工 量産への影響

SUS303のフライス加工における量産技術は、精密部品の製造において重要な位置を占めています。この理由として、SUS303は耐食性や加工性が良いステンレス鋼であり、多くの産業で使用されているためです。たとえば、自動車業界や医療機器業界では、この材質が使われる小さな部品が数多く存在します。フライス加工技術の進歩によって、これらの部品の大量生産が可能になり、それによってコスト削減と生産効率の向上が実現しています。最新の量産技術では、切削工具の選定がより精密に行われ、加工速度の向上、耐用年数の延長、そして加工精度の向上が図られています。結果として、SUS303のフライス加工は、高品質な製品を効率的に供給するための鍵となっており、今後もその技術革新は業界の成長を支え続けるでしょう。

7. ステンレス鋼の正面フライス切削と超硬工具の利点

2023年のSUS303のフライス加工技術は、その高い精度と効率性から多くの工業分野で注目されております。フライス加工は金属表面を削り出すための重要な方法であり、SUS303という材料はその耐食性と加工性のバランスが良いため、量産において非常に重要な役割を果たしています。最新の量産技術では、専門的な切削工具や自動化された機械を用いて、より一貫した品質と高速での生産が可能となり、コスト削減にも寄与しています。例えば、マルチタスクマシンを使用することで、一度に多数の加工を行い、生産性を大幅に向上させている事例があります。また、精密な部品が要求される医療機器や航空宇宙産業への応用も進んでいます。これらの進展は、今後も持続的な発展を遂げる量産技術の要となるでしょう。

8. マシニング加工技術とSUS303 フライス加工 量産

2023年におけるSUS303のフライス加工技術は、精密かつ効率の良い量産に不可欠な要素として注目されています。特に、耐食性や機械的特性が高く評価されるSUS303は、様々な産業分野での利用が拡大しているため、その加工技術はより進化しています。例えば、最新のCNCフライス加工機を用いた自動化システムは、寸法の正確さを保ちつつ、高速で連続的な生産を実現しており、これによりコスト削減と生産性の向上が促進されています。また、耐摩耗性に優れる特殊なカッターの使用や、工具寿命を延ばす冷却技術の進化も、量産工程の効率化に寄与しています。加工精度の向上と生産効率の両立は、SUS303を用いた製品の市場競争力を高める重要な要素です。これらの技術進化によって、今後もフライス加工の分野では更なるイノベーションが期待されます。

9. ワイヤー放電加工とSUS303の精密加工

SUS303のフライス加工が、量産技術の面で大きな進展を遂げています。フライス加工は、金属を削り出す作業であり、精密な部品製造には欠かせません。特にSUS303は、その耐食性と加工性のバランスの良さで知られており、機械部品や自動車部品など幅広い分野での使用が見られます。最新の量産技術では、従来よりも高速で精密な加工が可能となり、生産性の向上に寄与しています。例えば、マルチタスク加工機を利用することで、複数の工程を一度に行い、加工時間の短縮とコスト削減を実現しています。このように、SUS303のフライス加工技術の進化は、産業の効率化と競争力の強化に不可欠であるといえるでしょう。

10. 大型旋盤加工の役割とSUS303 フライス加工 量産

2023年におけるSUS303のフライス加工技術は、精密な部品製造において欠かせない進化を遂げています。SUS303材はその優れた加工性から、量産分野で高い評価を受けているのです。特に、フライス加工においては、精密な切削が可能で、自動車や医療機器など多岐にわたる産業での応用が見られます。量産を見据えた製造技術として、最新のCNCフライス加工機器が導入されており、これにより一貫した品質の部品を効率良く生産することが可能になりました。また、工具の耐久性向上や切削条件の最適化による加工時間の短縮も実現しており、コスト削減にも貢献しています。このような技術革新は、SUS303のフライス加工をより一層、量産に適した方法として位置づけているのです。総じて、SUS303フライス加工の進化は、量産技術の効率化と品質向上を両立させ、産業界における競争力の強化に寄与しています。

まとめ

SUS303のフライス加工は量産に適しており、最新の技術を取り入れることで効率的な加工が可能です。適切な切削条件やツール選定、冷却潤滑剤の使用などが重要です。また、工程の最適化や機械の改良により生産性を向上させることができます。2023年版の最新情報を取り入れて、効率的なSUS303のフライス加工を実現しましょう。

【初心者必見】SUS303材料のフライス加工前に知っておきたい量産の基礎

初めてSUS303材料のフライス加工を行おうとしている初心者の方々に向けた必見のガイドです。量産を行う際に知っておくべきSUS303材料の特性やフライス加工の基礎について詳しく解説します。SUS303材料の特性やフライス加工のポイントを押さえて、効率的かつ精密な量産加工を行うための基礎知識を身につけましょう。

1. SUS303フライス加工量産の基本理解

SUS303材料のフライス加工を量産する際には、その特性と適切な加工方法を理解することが重要です。SUS303は耐食性に優れたオーステナイト系ステンレス鋼であり、その加工性が良いことから多くの工業製品に利用されています。量産を行う上でのポイントは、適切な工具の選定と切削条件の最適化です。例えば、SUS303特有の粘りに対応できる工具を選び、切削速度や送り速度を材料の特性に合わせて調整することが不可欠です。さらに、切削液の使用も重要で、これにより切削温度の上昇を抑え、工具の摩耗を減らすことができます。これらの要素を踏まえた上で、熟練した技術者による細かい調整が、量産時の品質維持とコスト削減に繋がります。総じて、SUS303のフライス加工においては、材料の特性を把握し、適した工具と条件で加工することが量産成功の鍵です。

2. ステンレス鋼SUS303の切削性の重要ポイント

ステンレス鋼SUS303は、フライス加工において扱いやすい材料として知られており、その切削性の良さから量産にしばしば利用されます。SUS303の切削加工が選ばれる理由は、その優れた加工性と耐食性にあります。具体的な例として、SUS303は添加された硫黄によって切削抵抗が低減し、より滑らかな表面が得られることが挙げられます。加工時には、適切な切削油の使用や冷却が重要であり、これによって刃具の摩耗を抑制し、精度の高い加工が可能になります。さらに、適切なフライス加工の条件を見つけ出すことが量産を成功させる鍵となります。結論として、SUS303材料のフライス加工は、適切な知識を持つことで、効率よく高品質な量産を実現することができるのです。

3. SUS303フライス加工量産でのシャーリング加工の役割

SUS303材料のフライス加工は、量産の効率化と精度を求める製造業界において重要な役割を果たしています。その理由は、SUS303特有の耐食性と加工性にあります。量産では、材料費の削減と生産性の向上が非常に重要であり、SUS303はこれらの要求を満たすことができるため、多くの工業製品で使用されています。例えば、自動車や家庭用電器などの部品にSUS303は利用されており、フライス加工はその形状や寸法を正確に仕上げるために不可欠です。また、シャーリング加工によって、余分な材料を取り除きつつも必要な強度を保持するための技術が求められます。これにより、高品質な製品をより迅速に量産することが可能となるのです。最終的に、SUS303のフライス加工を理解し適切に利用することで、製造コストの削減と生産効率の向上が実現し、競争力ある製品作りに寄与することになります。

4. 小型フライス機のSUS303加工におけるメリット

SUS303材料のフライス加工は量産における効率性と品質の確保に非常に有効です。なぜなら、SUS303は加工性に優れており、一貫した品質を維持しやすいからです。具体的な例として、SUS303は耐食性と加工性を兼ね備えたステンレス鋼であり、自動車から電子機器まで幅広い製品に使用されています。フライス加工では、精密な形状とサイズの部品を大量に製造することが可能で、SUS303の加工性の良さから短時間での高効率生産が実現します。また、耐久性が高く長期にわたって品質を保つことができるため、コスト削減にも繋がります。このように、SUS303のフライス加工は量産においてコストパフォーマンスに優れ、安定した品質を提供するために重要な役割を果たしています。

5. 機械材料の基礎としてのSUS303の特性

SUS303材料を用いたフライス加工は、その特性から量産において重要な役割を果たします。SUS303は、加工性に優れるステンレス鋼であり、耐食性が高い点が特徴です。これにより、精密部品や機能部品の製造に適しているため、多くの工業分野で利用されています。例えば、自動車産業や医療器具の部品として、その耐久性と精度が求められる場面でSUS303が選ばれています。また、フライス加工においては、SUS303は少ない力で滑らかな切削が可能であるため、工具の摩耗を低減し、製造コストの削減にも寄与します。その耐久性から、長期間にわたり安定した品質の部品を量産することが可能であり、結果的に高いコストパフォーマンスを実現する材料です。このようなSUS303の特性を理解し、加工条件を適切に管理することで、効率的な量産体制を築くことができるのです。

6. SUS303フライス加工量産における旋盤との比較

SUS303材料のフライス加工は量産において、高い精度と効率性を実現するために欠かせないプロセスです。なぜなら、SUS303は耐食性や加工性に優れたステンレス鋼の一種であり、多くの工業製品に用いられているからです。具体的な例としては、自動車部品や医療機器などがあり、これらの製品には精密な加工が必要不可欠です。フライス加工を用いることで、複雑な形状や細部まで均一で滑らかな仕上がりを実現できます。さらに、フライス加工は、旋盤加工と比べると複雑な形状も効率良く加工できるため、量産時の生産性を大きく向上させます。このように、SUS303材料を使用する場合、フライス加工の利点を理解し活用することが、品質と生産効率の向上に繋がるのです。

まとめ

SUS303材料のフライス加工において量産する際には、切削油の適切な利用や切削速度・送り速度の調整が重要です。また、切削工具の選定や切削条件の最適化が精密加工に欠かせません。初心者が量産フライス加工を行う際には、材料の特性を理解し、適切な切削条件を設定することが成功のポイントです。