加工技術 column

【2023年最新】SUS316フライス加工の効率を上げる新しいテクノロジーとは?

2023年もうすぐですが、SUS316フライス加工の世界には新しいテクノロジーが加わりつつあります。この記事では、SUS316のフライス加工をより効率的に行うための新しいテクノロジーについて紹介します。もしあなたがSUS316フライス加工に関心があるのであれば、ぜひこの記事を読んでみてください。

1. SUS316フライス加工の基本とは?

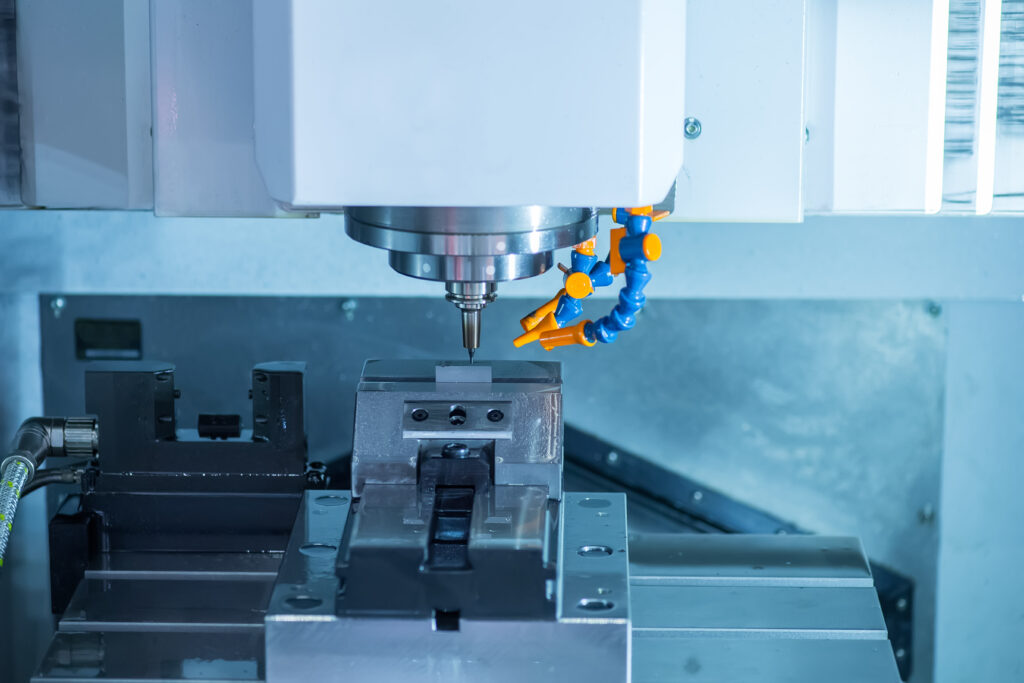

SUS316のフライス加工は、その耐食性や耐熱性の高さから多様な産業分野で重宝されています。しかし、この加工には相応のチャレンジが伴い、長年効率化が求められてきました。2023年、日本の技術革新により、フライス加工の効率を格段に上げる新しいテクノロジーが開発されました。この進展は、特殊なコーティング技術と高精度な加工機械の制御技術の組み合わせにより実現されています。例えば、新開発のコーティングは切削工具の耐久性を高め、長時間の連続作業でも切れ味の低下を大幅に抑えることが可能です。また、精密なコントロールが可能な機械により、SUS316の加工時の熱発生を抑制しながら高速での作業が実現しました。これにより、従来よりも時間とコストの削減が可能となり、産業界における競争力が一層強化されることが期待されます。

2. 半導体製造用SUS316フライス加工と微量腐食対策

SUS316フライス加工では、耐蝕性や耐熱性が求められるため、技術の進歩が重要です。2023年における新しいテクノロジーは、加工精度の向上と腐食リスクの低減に貢献しています。例えば、ナノレベルの表面処理技術が導入され、微細な凹凸を抑制することで、腐食開始点を減少させる効果があります。また、リアルタイムでの加工状態監視システムが実用化され、工具の摩耗や加工精度の低下を未然に防ぐことが可能になりました。これらの技術によって、SUS316フライス加工の効率が大幅に向上し、長期にわたって高品質な製品を提供し続けることができるのです。最終的に、これらの技術進化は、製造業における競争力の強化に繋がることでしょう。

3. クロマイズドSUS316フライス加工の高温腐食特性と管理方法

SUS316フライス加工の効率化には新しいテクノロジーが必要です。SUS316素材は、耐腐食性に優れたステンレス鋼で、様々な工業分野で利用されていますが、加工には高い技術が要求されます。最新の技術では、AIを活用した加工プログラムの最適化や、高性能なコーティング技術が開発されており、これらはフライス加工の効率を大幅に向上させます。たとえば、AIを利用することで、素材特性に基づいた最適な加工パスを瞬時に設計し、工具の摩耗や熱ダメージを低減させます。さらに、新しいコーティング技術は工具の耐久性を高め、長時間安定した加工を可能にします。これらの技術革新により、SUS316フライス加工の精度と生産性の両方が改善され、将来的にはさらなる進展が期待されます。

4. SUS316フライス加工と連続鋳造法の最先端技術

SUS316のフライス加工に革新をもたらす新技術が注目されています。この技術は、従来の工程よりも効率良くかつ精密な加工を可能とし、製造業の生産性向上に貢献しています。特に、耐食性や耐熱性に優れるSUS316は、食品産業や化学産業など幅広い分野で利用されており、加工精度の向上は大きなメリットとなります。例えば、新技術を用いたフライス加工では、従来よりも工具の摩耗を減らしつつ、より高速な加工が可能です。さらに、加工時の熱影響を抑制し、材料本来の特性を損なわずに加工することができるのです。この技術は、製造業のコスト削減や品質向上に寄与し、今後の産業発展に不可欠な要素と言えるでしょう。

5. 超高真空シール面を実現するSUS316フライス加工技術

2023年におけるSUS316フライス加工の効率性が向上した新技術は、工業界において一層の注目を集めています。SUS316素材はその耐食性や強度の高さから、多岐にわたる産業で利用されているため、加工技術の進歩は大きな意味を持っています。この新技術は、特にカッターの材質改善や切削速度の最適化によって、従来の方法に比べて加工時間を大幅に削減。さらに、精度の高い加工が可能となり、超高真空環境下で使用される部品のシール面作りに革新をもたらしています。具体的な例としては、半導体製造装置の部品加工などが挙げられ、これにより生産効率の向上及びコスト削減が実現しているのです。この技術が広く普及することで、今後、より多くの産業でSUS316の利用が拡大することが予想されます。

6. 測定試料の前処理とSUS316フライス加工の適切な仕様

2023年におけるSUS316フライス加工の効率を革新する新技術が注目されています。これは、耐食性や耐熱性に優れたSUS316の加工効率を大幅に向上させるものです。具体的には、最新のコーティング技術や高精度なCNC機械が開発されており、これらは従来のものに比べて加工スピードを飛躍的に高め、細部の精度も格段に上げることができるのです。例えば、特定のコーティングはフライスの切れ味を長持ちさせるだけでなく、加工の際に発生する熱を効果的に逃がすことができます。この技術進化は、加工時間の短縮とコスト削減に直結し、製造業の生産性の向上に大きく寄与すると考えられています。結論として、新しいフライス加工技術の採用は、SUS316の特性を最大限に活かしつつ、効率と品質の両面で業界に革命をもたらす可能性を持っているのです。

まとめ

SUS316のフライス加工において、従来の切削工程と比較して大幅な効率化が図られる新しいテクノロジーが開発されました。これにより、切削時間が短縮され、生産性が向上します。また、材料の寿命も延びるため、コスト削減にもつながります。最新のテクノロジーを駆使して、SUS316のフライス加工の効率を飛躍的に向上させることが可能となります。

【精密加工】SUS316フライス加工の精度を上げる秘訣とテクニック

SUS316フライス加工は、高い精度が求められる加工作業です。この記事では、その精度を上げるための秘訣やテクニックについて解説します。SUS316の特性や加工上の注意点、さらには最新のテクノロジーを駆使した手法まで、幅広くカバーしています。精密加工に関心のある方やSUS316フライス加工に悩む方にとって、貴重な情報が満載です。

1. SUS316フライス加工の概要

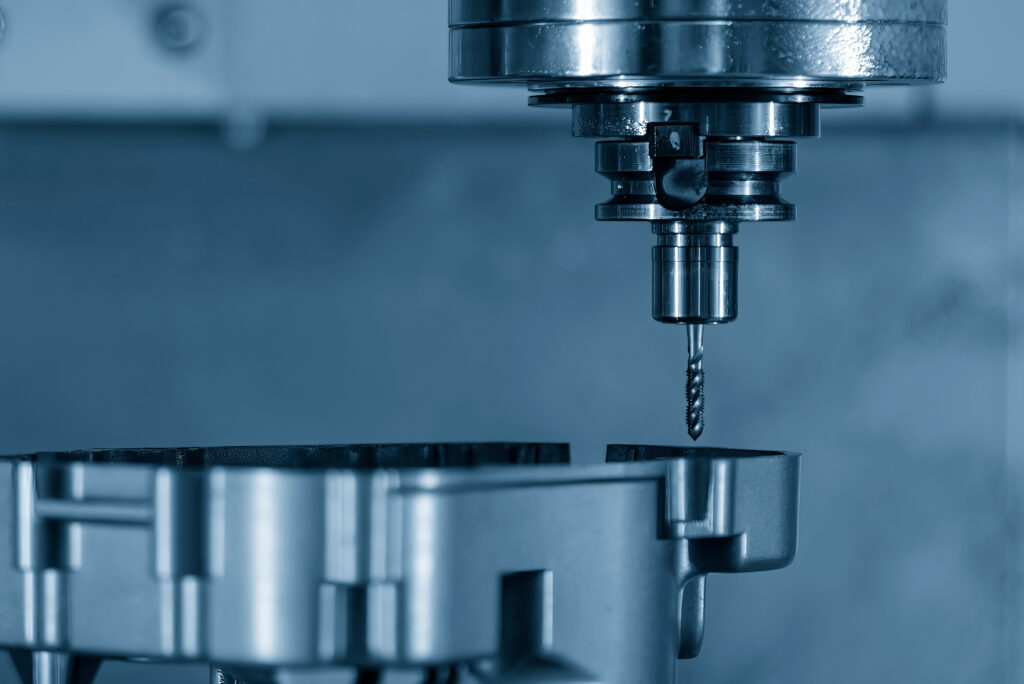

SUS316フライス加工において、精度を上げることは、部品の品質を決定づける重要な要素であると言えます。高精度が求められる理由は、SUS316材料が耐食性や耐熱性に優れ、医療機器や食品産業など、厳しい環境下で使用される部品製造に頻繁に使用されるためです。精度向上のためには、適切な工具選びから始め、フライス加工時の切削速度や送り速度の最適化、さらには冷却方法の工夫が必要となります。例としては、切削工具を適切に冷却しながら、振動を抑える技術が求められます。また、工具の摩耗を定期的にチェックし、必要に応じて交換を行うことで、安定した加工精度を維持できます。結論として、SUS316フライス加工の精度を上げるには、細心の注意を払いつつ、材料の特性に応じた加工技術の選択と、機械設定の最適化が秘訣となるのです。

2. SUS316の材質と加工の特性

SUS316のフライス加工における精度向上は製造業における重要な課題の一つです。このステンレス鋼は耐食性や耐熱性に優れているため、様々な工業製品に利用されますが、それだけに加工時の精度が求められます。精度を上げる秘訣は、適切な工具選定と加工条件の最適化にあります。例えば、SUS316専用のエンドミルを使用することで、切削抵抗を下げ、より滑らかな表面を得ることができます。また、適正な切削速度や送り速度を見極めることで材料の熱変形を防ぎ、寸法精度を保つことが可能です。さらに、冷却液の選択も重要で、材料の冷却と潤滑を同時に行える液剤を使用することが勧められます。これらのテクニックを駆使することで、SUS316のフライス加工の精度は大幅に向上するでしょう。

3. フライス加工の基礎知識

SUS316材のフライス加工において、精度向上にはいくつかの秘訣とテクニックがあります。まず、フライス加工の精度を上げるためには、適切な工具選びと正確な工具の設定が不可欠です。特にSUS316は耐食性や強度が高いステンレス鋼であるため、加工時の負荷に耐えうる硬質の工具を使用することが肝心です。また、工具の摩耗を抑えるためには、適切なカット速度と冷却液の使用が重要で、これによって仕上がりの質が大きく左右されます。例えば、適度な切削油を用いることで、材料への負担を減らし、摩耗を抑制することが可能になります。さらに、精密な寸法を実現するためには、工作機械のメンテナンスも怠らずに行い、常に最適な状態を保つことが必須です。これらのテクニックを駆使することで、SUS316フライス加工の精度を飛躍的に向上させることが出来るのです。

4. SUS316フライス加工の精度向上テクニック

SUS316フライス加工の精度を高めることは、多くの製造業者にとって重要な課題です。この高品質ステンレス鋼は、耐食性や耐熱性に優れており、精密機器や医療機器など幅広い分野で利用されています。精度を高めるためには、適切な工具選び、加工条件の最適化、経験に裏打ちされた技術が不可欠です。例えば、SUS316の特性に合った刃先の鋭さを持つエンドミルを選択することや、材料の熱膨張を考慮した冷却方法を採用することが挙げられます。さらに、切削速度や送り速度を材質や工具寿命に合わせて調整することで、精度だけでなく効率も向上させることができます。これらのテクニックを駆使することで、SUS316フライス加工の精度を一段と高めることが可能となり、結果として高品質な製品製造に貢献することができます。

5. 加工業者の選定基準と比較方法

高い精度が要求されるSUS316のフライス加工では、適切な加工業者の選定が成功のカギを握ります。精密加工のためには、高度な技術と経験を有した業者を選ぶことが不可欠です。例えば、加工精度を確保するための設備や測定器具を備えているか、また過去に精密部品の加工経験が豊富かどうかなど、具体的な証拠を基に選定を行うべきです。さらに、納品前の厳密な品質検査体制が整っているかも重要なポイントです。これらの基準を用いて比較し、適切な業者を選ぶことで、SUS316フライス加工の精度を向上させることが可能になります。最終的に、このような基準に基づく業者選定が、高品質な製品を得るためには欠かせないのです。

6. SUS316フライス加工の事例紹介

SUS316のフライス加工の精度を向上させるには、適切な工具選定や工程管理が必要不可欠です。SUS316は耐食性や耐熱性に優れた材料であるため、精密機器や医療機器に多用されています。しかしながら、その特性から加工が困難であり、精度を確保するためには専門的なテクニックが要求されます。例えば、正確なカットを実現するためには、加工機の振動を抑制するために特別に設計された高品質なエンドミルの使用が効果的です。また、工具の摩耗を抑えるために適切な切削液の選定も重要です。さらに、加工パラメーターの厳密な管理により、材料の熱変形を防ぎながら、精密なフライス加工を行うことができます。これらのポイントに注意し、複数の事例を参考にしながら最適な加工条件を見つけ出すことが、高精度なSUS316フライス加工を実現する鍵となります。

7. チタンなど他の金属素材との加工比較

SUS316のフライス加工の精度を高めることは、製品の信頼性と寿命を向上させる上で非常に重要です。そのためには、適切な工具選びや加工条件の調整が不可欠となります。例えば、SUS316専用の超硬エンドミルを使用することで、耐摩耗性を高めることができ、さらに適切なカット速度の設定によって、加工時のバリの発生を抑えることが可能です。また、冷却液の選定にも注意を払い、SUS316の熱伝導率に合わせたものを選ぶことで、加工中の熱の影響を最小限に抑えつつ、精密な加工を実現することができます。以上のように、適切な工具と条件設定を行うことで、SUS316フライス加工の精度を上げることが可能です。

8. 精密機械加工におけるSUS316の利用

SUS316フライス加工において精度を高めることは、製品の品質向上に直結します。そのため、加工技術の習熟と正確な機械設定が必要となります。具体的には、切削工具の選定や刃の交換時期の見極めが重要です。SUS316は耐食性や耐熱性が高いステンレス鋼であり、適切な工具を使用しないと、加工中に刃が摩耗しやすくなり、精度が低下します。また、フライス加工時には、工具の回転数や送り速度の最適化が求められます。これにより、一貫した精度の保持を可能にし、効率的な生産が行えます。最終的には、定期的なメンテナンスと機械の精度チェックを欠かさず行うことが、製品の高精度を維持する上で不可欠です。こうした各種テクニックを駆使することで、SUS316フライス加工の精度向上が実現し、より質の高い製品を市場に提供できるのです。

9. 真空部品加工とSUS316フライス加工

SUS316フライス加工の精度を高めることは、多くの産業での利用が見込まれるため重要です。この精密加工の精度を上げるためには、適切な工具選びと加工条件の見直しが必要です。例えば、切削工具はSUS316の特性に適したものを選び、切削速度や送り速度などの条件を材質に合わせて最適化します。また、冷却液の選定も重要で、適切な冷却液を使用することで切削温度の上昇を抑え、工具の摩耗を防ぎます。さらに、加工中の振動を抑えることで、仕上がりの精度向上に寄与します。これらのポイントを抑えることで、SUS316フライス加工の品質が飛躍的に向上し、耐久性や信頼性の高い製品製造に貢献することができるのです。

10. SUS316フライス加工の未来と展望

SUS316のフライス加工の精度を高めることは、製造業における大きな課題です。その秘訣は、適切な工具選択と加工条件の最適化にあります。例えば、硬質コーティングが施されたエンドミルを使用すると、耐摩耗性が向上し、精密な加工が可能となります。また、加工速度や送り速度を材質や形状に応じて調整することで、振動を減少させ、より高い精度を実現することができます。フライス加工の精度を上げるというのは、単に工具を選ぶだけでなく、様々な条件を総合的に考慮し、それを適切に管理することで達成されるのです。このような点に注意を払うことで、SUS316フライス加工の品質は一層向上することでしょう。

まとめ

SUS316のフライス加工において精度を高めるための秘訣として、適切な切削条件の設定や適切な冷却剤の選択などが挙げられます。また、適切な工具の選択や工作機械の適切なメンテナンスも重要です。これらのテクニックを駆使することで、SUS316のフライス加工において高い精度を実現することができます。

SUS316のフライス加工をマスターする!最適な工具選びと切削条件の設定方法

あなたはSUS316をフライス加工する際に悩んでいませんか?どんな工具を選んだらいいのか、どうすれば最適な切削条件が設定できるのか。この記事では、SUS316のフライス加工について、最適な工具の選び方や切削条件の設定方法について詳しく解説しています。SUS316を使った加工作業に不安を感じている方は、ぜひご覧ください。

1. SUS316 フライス加工の基礎知識

SUS316のフライス加工を成功させるには、最適な工具の選択と切削条件の正確な設定が不可欠です。SUS316は耐食性や耐熱性に優れたステンレス鋼で、その硬度や粘りにより加工が困難な材料とされています。しかし、適切な工具を使用し、切削速度や送り速度、切削液の種類などの条件を正しく設定することで、精度高く加工することが可能です。例えば、耐熱性に優れたコーティングが施されたエンドミルは、SUS316の加工に適しています。また、工具の摩耗を抑えるためにも、適切な切削液の選択が重要です。これらのポイントを抑え、事前の準備を丁寧に行えば、SUS316のフライス加工はマスターできるのです。

2. SUS316 フライス加工における旋削工具の選び方

SUS316のフライス加工では適切な工具選びと切削条件の設定が重要です。SUS316は耐食性及び耐熱性に優れたオーステナイト系ステンレス鋼であるため、適切な工具を選ぶことで加工時のトラブルを防ぎ、長期にわたる安定した切削を実現できます。例えば、硬度が高い材質の工具や、耐熱性に優れたコーティングが施された工具を選ぶことが効果的です。また、切削条件においては、SUS316の物理的特性に合わせて、切削速度や送り速度、切り込み深さを適切に設定することが肝心です。具体的には、低い切削速度を維持しつつ、切りくずが良好に排出されるように送り速度を調整します。結論として、SUS316のフライス加工をマスターするには、加工物の特性を理解し、それに適した工具選びと切削条件の設定が不可欠であり、これらを適切に行うことで高品質な加工結果を得ることができるのです。

3. SUS316 フライス加工の「びびり」を抑える技術

SUS316のフライス加工において「びびり」を抑える技術は、精度の高い加工を実現する上で重要です。そのためには、最適な工具の選択と切削条件の設定が必須となります。SUS316は耐食性や耐熱性に優れたステンレス鋼であるため、一般的な鋼材に比べて加工が困難です。具体的には、適切な刃数やヘリックス角を持つエンドミルを選び、切削速度や送り速度、切り込み量を材質の特性に合わせて慎重に設定する必要があります。例えば、多刃エンドミルを使用して送り速度を上げることで、「びびり」を低減できます。また、クーラントの利用も「びびり」を抑制し表面の仕上がりを向上させる効果があります。適切な工具と条件を選定することで、SUS316の加工は非常に正確かつ効率的に行えるため、結論として、高品質なフライス加工をマスターするためには、これらのポイントの理解と適用が不可欠です。

4. SUS316 フライス加工の量産に適した業者の選び方と注意点

SUS316のフライス加工を効率良く行うためには、最適な工具の選定と正確な切削条件の設定が重要です。SUS316は耐食性や耐熱性に優れるステンレス鋼であり、その特性上、適切な加工技術が求められます。最適な工具を選ぶ際には、刃の材質やコーティング、形状が重要で、耐摩耗性に優れたカーバイド工具やTiAlNコーティングの工具が推奨されます。また、切削条件については、SUS316の硬度や粘りに対応するため低切削速度での加工が一般的ですが、ワークピースの冷却を適切に行いつつ、切削速度や送り速度、切込み量を調整することが求められます。具体的には、加工する際の切削液の使用は冷却効果を高めるので、品質向上にも繋がります。これらのポイントを抑えれば、SUS316のフライス加工での生産効率と品質の双方を高めることが可能です。

5. SUS316 フライス加工における丸棒やプレートの加工方法

SUS316のフライス加工のマスターには、適切な工具と切削条件の選定が不可欠です。SUS316は耐食性や耐熱性に優れたステンレス鋼であり、その特性から多くの工業分野で使用されています。しかし、加工性が比較的良くないため、加工時には専門的な知識が必要です。例えば、工具選びでは、耐熱性や耐摩耗性に優れた超硬材料やコーティングされた工具を選ぶことが重要です。また、適正な切削速度と送り速度、さらにはクーラントの使用は、精密で滑らかな加工面を得るために不可欠です。適切な工具と条件を見極め、試作を重ねて最適な加工環境を整えることが、品質を保ちながら効率的なフライス加工を達成する鍵となります。

まとめ

SUS316のフライス加工では、適切な工具選びと切削条件の設定が重要です。硬度の高いSUS316を効率的に加工するためには、適切な切削油や工具の選定が必要です。また、切削速度や刃先の形状、刃数なども考慮する必要があります。これらの要素をマスターすることで、高品質なSUS316のフライス加工が可能となります。

【加工技術】耐食性に優れたSUS316のフライス加工方法とは?

SUS316は耐食性に優れた素材として知られていますが、そのフライス加工方法についてご存知でしょうか?本記事では、SUS316のフライス加工について詳しく解説します。SUS316の特性やフライス加工のポイント、注意すべきことなど、初心者からベテランまで幅広く役立つ情報をご提供します。SUS316を使用した加工に興味がある方は、ぜひ本記事をご覧ください。

1. SUS316フライス加工の基礎知識

耐食性に優れていることで知られるSUS316ですが、そのフライス加工を行う際にはいくつかのポイントを抑える必要があります。まず、この材質の特性として、耐熱性や耐食性があげられ、化学的に安定した環境下でも高い性能を保つことができます。そのため、加工時には適切な冷却液を使用することで、工具の摩耗や材料の変質を防ぐことができるのです。また、SUS316は硬度が高いため、切削速度や送り速度を適切に設定することが重要です。具体例としては、鋭い刃を持つ工具を選び、切削抵抗を小さくするためにも、フライス盤の回転数や送りの設定値に注意しながら加工する必要があります。最終的に、これらのポイントを押さえることで、SUS316のフライス加工は成功に導かれ、耐久性や耐食性を活かした製品製造に寄与することとなります。

2. ステンレス鋼の種類とSUS316の特徴

ステンレス鋼の一種であるSUS316は、その耐食性に優れた特性から多くの工業分野で利用されています。この素材のフライス加工方法について具体的な手順を紹介することで、加工の効率化と品質の向上を図ることができます。SUS316はモリブデンを含むことにより、塩海水や各種化学薬品に対して強い耐性を持っていますが、加工時には硬質であるため工具の選定や切削条件に注意が必要です。例えば、超硬質のカッターや適切な冷却液を使用することで、加工時の摩耗や発熱を抑えることが可能です。また、適切なフィードレートやスピードの設定も重要となります。このように適切な方法でフライス加工を行うことで、SUS316の持つ耐食性を損なうことなく、高品質の製品を製造することができます。

3. 窒素添加とSUS316の硬度及び耐食性に与える影響

SUS316のフライス加工は、その優れた耐食性能を生かす上で重要なプロセスです。結論から言えば、適切な加工方法により、SUS316はその特性を最大限に活かすことができます。その理由として、SUS316はモリブデンを含むため海水などの厳しい環境に晒されても腐食しにくい特性を持っていますが、不適切な加工方法ではその特性が損なわれる可能性があります。例として、適正な切削速度と冷却液の使用に気を付けることが挙げられます。冷却液は加工時の熱を適切に逃がすことで、材料の焼けつきを防ぎ、耐食性を損なわせないために不可欠です。また、鈍った工具を使用すると加工面に微細なひびが生じ、それが腐食の起点となるため、常に鋭利な工具を使用することも肝要です。結論として、適切なフライス加工技術を用いることで、SUS316の耐食性を保ちつつ、加工を行うことができるのです。

4. SUS316フライス加工技術の進化

SUS316は耐食性に優れたステンレス鋼で、そのフライス加工方法の進化により、多くの産業での利用が進んでいます。SUS316の耐食性が高い理由は、モリブデンを含む特殊な合金組成にありますが、これが加工時の挑戦となることがあります。具体的には、加工時に切削工具への負担が大きく、工具の摩耗や損傷が発生しやすいです。そこで、加工技術者は専用の切削工具や冷却液を使用することで、工具の耐久性を高め、きれいな仕上がりを実現しています。例えば、耐熱性と耐摩耗性に優れた超硬合金やセラミックスを用いた切削工具の開発が挙げられます。このような工夫により、SUS316のフライス加工は精度も向上し、航空機や医療機器などの精密部品にも使用されているのです。再度結論を述べると、特殊な合金組成により高い耐食性を誇るSUS316ですが、適切な加工技術の選択と進化によって、幅広い分野での利用が可能になっています。

5. NSSC 270の製造とSUS316フライス加工への応用

耐食性に優れたSUS316のフライス加工は、精密機器や医療機器など、さまざまな分野で求められています。特にSUS316は耐熱性や耐食性が求められる環境での使用に適しているため、その加工方法には特別な配慮が必要です。具体的な加工方法としては、適切な工具の選定、冷却液の使用、低速での加工が重要です。例えば、超硬合金製の工具や、加工面の摩擦熱を抑えるために冷却液を多用するなどが挙げられます。また、加工速度を適切に抑えることで、切削時の熱による材料の損傷を防ぐことができます。これらの方法により、SUS316の特性を損なわず、精度の高い加工が可能となります。締めくくりとして、耐食性と耐熱性に優れるSUS316のフライス加工は、正しい工具の選択と冷却方法、そして低速での加工によって、その特性を活かした加工が実現できるのです。

6. SUS316加工品の耐食性評価方法

SUS316は、その優れた耐食性から幅広い産業で利用されています。特にフライス加工において、その性質を活かす加工方法が重要です。加工時には冷却液の使用が鍵となり、これにより切削部位の温度上昇を抑制し、工具の摩耗を防ぐことができます。例えば、適切な冷却液を選定し、連続的に供給することで、SUS316の加工性を向上させることが可能です。また、切削速度や送り速度を適切に設定することも重要で、これにより加工時の応力や歪みを最小限に抑えられます。このような工夫により、耐食性に優れたSUS316のフライス加工品を効率良く生産することが可能になります。最終的には、これらの加工方法を適切に組み合わせることで、耐久性と品質の高いSUS316製品を実現することができるのです。

7. SUS316フライス加工におけるトラブルシューティング

SUS316のフライス加工は、耐食性に優れた材料として注目されています。この加工のメリットは、耐酸性や耐アルカリ性があり、食品加工機械や化学プラント等での使用に適している点にあります。具体的な加工方法として、適切な切削液の選定が重要です。SUS316は熱伝導率が低いため、切削時の発熱を抑えるためには、水溶性の切削液の使用が効果的です。また、フライス加工においては、適切な刃の選択が不可欠であり、硬質コーティングされたカッターの使用が推奨されます。さらに、加工スピードや送り速度も材料の特性に合わせて慎重に選定する必要があります。これらの方法を適切に行うことで、SUS316の持つ耐食性を損なうことなく、効率良く加工することが可能です。結論として、SUS316のフライス加工は適切な技術と知識を用いることで、その特性を最大限に活かし、多様な用途への適用が期待されます。

8. 最新のSUS316フライス加工機械とその特徴

SUS316のフライス加工は、耐食性に優れた金属材料を加工するのに適しています。その理由は、SUS316が海水や塩化物、多くの化学薬品に対して強い耐性を持っているため、特に化学プラントや海洋関連設備での使用に適しているからです。具体的なフライス加工方法としては、適切な切削油を使用して冷却しながら、工具の摩耗を最小限に抑えつつ精密な加工を行うことが重要です。そのため、硬質コーティングされた工具や高速度鋼、超硬質合金を使用することが推奨されます。さらに、フライス加工の際には低速で丁寧に行うことで、SUS316の性質を損なうことなく、高品質の加工を実現することが可能です。このようにして、耐食性に優れたSUS316を適切に加工することで、長期にわたりその性能を維持することができるのです。

まとめ

SUS316は一般的なステンレス鋼よりも耐食性に優れており、食品や化学工業などで幅広く使用されています。SUS316をフライス加工する際には、適切な切削条件と工具を選択することが重要です。切削速度や切削深さ、切削量などのパラメータを適切に設定し、工具の選定や刃先の形状にも注意することで効率的な加工が可能となります。また、冷却や潤滑も適切に行うことで加工の品質を向上させることができます。

SUS316フライス加工のコスト削減!時間と費用を効率よく管理するための方法

もしもあなたがSUS316フライス加工に興味があり、効率的に時間と費用を管理する方法を知りたいと思っているなら、この記事はあなたにとって役立つものになるでしょう。SUS316は高い耐久性と耐食性を持ち、フライス加工においても優れた性能を発揮します。しかし、その高い性能にはコストがかかる面もあります。この記事では、SUS316フライス加工におけるコスト削減の方法を中心に、効果的な管理手法について紹介していきます。フライス加工の専門知識や効率的な管理のポイントについて知りたい方にぜひおすすめしたい一文です。

1. SUS316フライス加工とは?

SUS316フライス加工のコスト削減は、製造業でのコスト競争力を高める上で非常に重要です。このためには、加工時間の短縮と材料費の削減が鍵を握ります。例えば、適切な切削工具の選定や最適な切削条件の設定は、無駄な加工時間を減らし、工具の耐久性を向上させることによって材料コストを下げることができます。また、CAD/CAMソフトウェアの活用で加工パスを最適化することによっても、加工時間を大幅に削減可能です。加えて、定期的な保守と機械のアップグレードを行うことで機械トラブルによる停止時間のリスクを低減し、結果として効率的な生産体制を維持することができます。以上の方法を取り入れることによって、SUS316フライス加工の時間と費用の双方を削済むことが可能です。

2. 材料コスト削減の基本

SUS316フライス加工においてコスト削減は、効率的な生産体制の構築が不可欠です。SUS316は耐食性に優れたステンレス鋼であり、フライス加工には特化した工具や技術が必要になります。コストを削減するためには、材料の無駄遣いを避け、精度の高い加工を心がけることが重要です。例えば、切削条件の最適化により材料の負担を減らし、工具の摩耗を抑えることができます。また、CAD/CAMシステムを用いることで、加工前のシミュレーションにより無駄な試作を削減し、精度の高い加工が可能になります。さらに、定期的なメンテナンスを行うことで機械のトラブルを未然に防ぎ、生産ラインの停止リスクを低減することが可能です。これらを通じて、時間と費用の効率的な管理が可能になり、結果としてSUS316フライス加工のコストを削減することが実現できます。

3. 精度要求の見直しとSUS316フライス加工コスト

SUS316フライス加工のコストを削減することは、効率的な生産活動に不可欠です。そのためには、加工精度の要求レベルを見直すことが重要となります。過剰な精度要求は無駄なコストを発生させるため、製品の使用目的に即した適切な精度に設定することで、余分な加工時間やコストを削済むことができます。例えば、耐久性が求められる部品では高い精度が要求されますが、見た目の美しさが優先される部品の場合、やや低めの精度で許容される場合があります。このように、製品ごとの必要精度を見極め、フライス加工の条件を最適化することで、全体の生産コストを効率的に抑えることが可能です。結論として、製品の用途を正確に理解し、必要最小限の精度要求に基づいて加工を行うことが、SUS316フライス加工のコスト削減に繋がります。

4. 素材面粗度の図面指示変更による加工コスト削減

SUS316フライス加工のコスト削減は、加工工程の効率化を図ることで達成できます。なぜなら、SUS316は非常に耐食性に優れた素材のため、通常の鋼材と比べて加工が困難でコストも高くなる傾向にあるからです。具体的には、素材面粗度の図面指示を見直すことにより、必要以上に高精度な加工を避け、時間と費用を削減することが可能です。例えば、表面の粗さをある程度許容することで、フライス加工の回数を減らすことができます。また、最終製品の用途に応じて精度要求を柔軟に調整し、過剰な品質追求を避ければ、無駄なコストを抑えられます。このような取り組みにより、SUS316フライス加工の効率性と経済性を高めることが予想されます。

5. 部品加工におけるSUS316フライス加工コストの削減戦略

SUS316フライス加工のコスト削減は、効率的な生産プロセスとコスト管理における重要な指針となります。SUS316素材は耐食性や耐熱性に優れているため、多くの産業で利用されていますが、その加工コストは比較的高価です。コスト削減のためには、まず設計段階での無駄を省き、効率的な加工プロセスの選定が必要です。例えば、工具の選択を最適化することで、切削時間を短縮し、消耗品のコストを抑えることができます。また、量産を前提とした設計により、一回あたりの加工コストを抑えることも可能です。さらに、適切な保守と工具のメンテナンスを行うことで、長期的な設備の稼働率向上にも寄与し、結果的にコスト削済みを実現できます。このような戦略的なアプローチにより、SUS316フライス加工のコストを効率的に削減し、生産性を高めることが可能です。

6. 工法転換によるSUS316フライス加工の大幅なコスト削減

SUS316フライス加工のコストを削減するには、効率的な管理が必要不可欠です。結論から言えば、工法の見直しと最適化を図ることで、時間と費用の節約が可能となります。その理由は、SUS316の加工に必要な時間や工程数が多いため、わずかな工程短縮や効率化も大きなコストダウンに繋がるからです。例えば、従来の工法に代わり、最新のCNCフライス機を導入することで、加工時間を大幅に短縮し、加工精度も向上します。また、切削液の使用量を減らすことで材料コストも削済みます。このように工法を見直すことで、SUS316フライス加工のコスト削済みが実現し、最終的には製品の価格競争力を高めることができます。

7. まとめ

SUS316フライス加工のコスト削減は、加工業界で注目されるべきテーマの一つです。この材料は耐食性や耐熱性に優れており、さまざまな工業製品に不可欠ですが、コストが高いのが課題です。コスト削減のためには、加工方法の見直し、適切な工具の選定、そして工程管理の徹底が不可欠です。例えば、最適なカッターの選択は切削抵抗を減らし、切削油の使用量を抑えることにも繋がります。また、CNCフライス加工機のプログラミングを最適化することで、無駄な動きを排除し、加工時間を短縮することが可能です。定期的なメンテナンスを実施することで、機械の精度を保ち、不具合による材料のロスを減らすことも肝要です。これらの方法を組み合わせることで、SUS316フライス加工のコスト削減を実現できるでしょう。

まとめ

SUS316のフライス加工においてコスト削減を図るためには、適切な切削条件を選定することが重要です。適切な切削速度や刃先半径などを選定することで、加工時間を短縮し、効率よく管理することができます。また、適切な切削油の使用や工具の定期的なメンテナンスも重要です。これらの方法を用いることで、時間と費用を効率よく管理することが可能です。

プロが教える!SUS316フライス加工で注意すべき5つのアドバイス

もしもあなたが、SUS316フライス加工に関心をお持ちで、より高品質な仕上がりを求めているのであれば、この記事は必読です。プロが厳選したSUS316フライス加工における5つの重要なアドバイスをご紹介します。これまでの経験から学んだノウハウを基に、SUS316フライス加工で成功するためのポイントを解説します。

1. SUS316 フライス加工の基本とその重要性

SUS316フライス加工は、耐食性や耐熱性に優れたステンレス鋼加工において重要です。そのため、正しい方法で加工しなければ、素材の特性を活かせません。例えば、適切な切削速度の選定が必須です。速すぎると工具の摩耗を早め、遅すぎると加工効率が損なわれます。加工する際は、工具の材質にも注意し、耐熱性に優れたものを選ぶことが重要です。また、冷却液の使用は、熱ダメージを防ぎ、工具寿命を延ばすために不可欠です。具体例として、クーラントを使った冷却方法が挙げられます。これにより、適切な温度管理が可能となり、精度の高い加工が期待できます。総じて、SUS316フライス加工には、材質の性質を理解し、適切な工具選定と冷却管理が必要です。

2. SUS316 フライス加工における材料の特性と適用

SUS316フライス加工では、耐食性や耐熱性に優れた材料の特性を理解し、適切な加工法を選定することが重要です。このステンレス鋼は、海水や塩素などに強いため、化学工業や食品産業など幅広い分野で使用されます。しかし、硬度が高く加工が難しい特性もありますから、正しい工具選びと切削条件の設定が必須です。例えば、加工時の切削速度を調整することで、工具の摩耗を防ぎながら効率良く加工を行うことが可能です。また、冷却液の使用は、発熱を抑えて材料の変質を防ぐためにも役立ちます。結論として、SUS316フライス加工を成功させるためには、材料の特性を踏まえた上で、適切な工具と加工条件の選択がカギとなります。

3. SUS316 フライス加工での切削問題の解決法

SUS316フライス加工においては、特有の問題に遭遇することがありますが、適切な対策を講じることでこれらの問題は解決可能です。この合金は耐食性や強度が高いため、工具の摩耗が速くなりがちです。また、加工時の熱の影響で硬化しやすく、これが工具の摩耗をさらに進める要因となります。対策としては、適切な加工条件の選定、工具の選択、冷却液の充分な使用が挙げられます。例えば、低い送り速度や回転数を選択し、耐熱性に優れた工具を使用すること。さらには、冷却液をたっぷりと使い切削熱を抑えることで硬化を防ぎます。これらの対策をしっかり行うことで、SUS316のフライス加工はより効率的かつ問題なく進められるのです。

4. SUS316 フライス加工における表面仕上げのテクニック

SUS316のフライス加工は、耐食性や耐熱性が高い材料として知られていますが、その加工には特別な注意が必要です。まず、SUS316は高い硬度と引張強度を持っているため、工具の摩耗が普通の鋼材に比べて早く進むことがあります。このため、工具選びには特に注意を払い、耐摩耗性に優れたものを選びましょう。また、加工時の熱管理も重要です。SUS316は熱伝導率が低いため、加工中に局部的に高温になりやすく、これが原因で表面の仕上がりに影響を及ぼすことがあります。冷却液を適切に使用して、この熱を効果的に逃がす工夫が求められます。さらに、切削速度や送り速度の設定にも慎重にアプローチし、適切な速度で加工を行うことが、表面の滑らかさを保つ鍵です。これらのポイントを押さえることで、SUS316のフライス加工においても美しい表面仕上げを達成できるでしょう。

5. SUS316 フライス加工の耐久性と美観を高める方法

SUS316材をフライス加工する際には、加工性の良さと製品の耐食性・美観を考慮した5つのアドバイスが重要です。まず、SUS316は耐酸化性や耐腐食性が高いステンレス鋼であるため、通常の鉄鋼材より硬く、加工には専門知識が必要です。第一に、適切な切削液の使用が挙げられます。これにより、刃物の摩耗を防ぎつつ、仕上がりの質を保つことができます。第二に、工具の選択が重要で、SUS316専用のフライス工具を使用することをお勧めします。第三には、適切な送り速度と回転数の設定が、加工時の熱発生を抑制し、変形や焼けを防ぐために不可欠です。第四に、浮き上がり防止策を施したり、しっかりとした固定具を使ったりすることが大切です。最後に、加工後の熱処理や仕上げにも注意を払い、製品の寿命を延ばし、美しさを維持することが重要です。これらのアドバイスを実行すれば、SUS316フライス加工の品質を向上させることができます。

6. SUS316 フライス加工における自動化による効率改善

SUS316のフライス加工は、耐食性や耐熱性に優れた材質であることから、幅広い産業で重宝されています。しかし、その特性上注意が必要であるため、プロが教える次の5つのアドバイスに注意すべきです。まず、SUS316は硬くて強靭な材質であるため、適切な工具選択が必須です。また、加工時には冷却液を適量使用し、切削熱の影響を抑えることが大切です。第三に、工具の摩耗にも注意を払い、定期的な交換を行なうことで加工精度を保つことができます。更に、フライス加工時の送り速度や回転数の調整に細心の注意を払う必要があり、適切な加工条件の設定が品質を左右します。最後に、フライス加工後のバリ取り作業は、製品の品質に直結するため丁寧に行ってください。これらのアドバイスを実践することで、SUS316のフライス加工における品質と効率を高めることができるのです。

7. SUS316 フライス加工におけるマシンバイスの役割と選定

SUS316フライス加工に取り組む際、品質を確保しながら効率良く作業を行うためにはいくつかの注意点があります。まず、SUS316は耐食性や耐熱性に優れた材質でありながら、加工が難しい特徴を持っています。そのため、適切な工具選びが肝心です。特に、耐摩耗性のあるカッターやエンドミルを使用することで、精度の高い加工が可能になります。次に、切削液の使用は、加工時の発熱を抑え、工具の摩耗を防ぐために必須です。また、適切なスピードとフィードレートの設定は、SUS316の硬さと粘り気に対応するために重要です。例えば、低いスピードで丁寧に加工することで、材料の変形や工具の破損リスクを低減できます。最後に、マシンバイスの選定も重要で、しっかりと材料を固定できるものを選ぶことで、加工中の振動を減らし、精度の高い加工を実現できます。これらのポイントに注意して作業を進めることで、SUS316フライス加工の品質と効率を両立させることができます。

まとめ

SUS316のフライス加工を行う際には、以下の5つのアドバイスに注意することが重要です。

1. 適切な切削条件を設定する

2. 切削油を効果的に使用する

3. 適切な工具を選択する

4. 切削時の振動を抑える

5. 減速送りを検討する

これらのポイントを押さえることで、SUS316のフライス加工をより効果的に行うことができます。

【高耐久材料】SUS316フライス加工時の耐久性を高めるコツとは?

金属加工業界で活躍するあなたへ。SUS316フライス加工において、耐久性を高めるための秘訣を知りたいですか?この記事では、SUS316フライス加工時の耐久性向上に関する重要な情報をご紹介します。金属加工における課題の1つであるSUS316フライス加工に焦点を当て、その耐久性を向上させるためのヒントやコツについて解説していきます。SUS316フライス加工における効果的な手法や注意すべきポイントについて知りたい方におすすめの記事です。

1. SUS316 フライス加工とは?

SUS316素材のフライス加工は耐食性や耐熱性が求められる場面で非常に重宝されます。この加工の耐久性を高めるコツにはいくつかのポイントがあります。まず、適切な切削速度の選定が重要です。速すぎると素材が熱を持ち、遅すぎると切削効率が低下します。次に、冷却液を適切に使用することで、加工中の熱を効果的に逃がし、工具の摩耗を防ぎます。具体例として、フライス加工に適した冷却液を選び、工具と素材の接触部分に直接冷却液を供給する方法が挙げられます。また、刃先の形状や角度も耐久性に影響しますので、加工する素材に合わせた工具選びも欠かせません。これらのコツを押さえることで、SUS316のフライス加工時の耐久性は格段に向上し、より長い工具の寿命と高精度の加工が可能になります。

2. SUS316の材料特性と加工の課題

SUS316材料は、優れた耐食性と耐熱性を備えており、フライス加工での耐久性を高めるためには、適切な加工条件の選定が重要です。まず、適正な切削速度や送り速度を見極めることが肝心です。SUS316は加工硬化を起こしやすいため、切削速度が速すぎると表面が硬化し、刃先の摩耗を早めてしまいます。そのため、低〜中速での切削が推奨されます。また、冷却液の使用は、切削熱の影響を抑制し、切りくずの除去を助ける役割を果たします。特に、SUS316のようなオーステナイト系ステンレス鋼では、水溶性や油性の冷却液を選ぶことで耐久性が大きく改善されることがあります。最後に、工具の選択も重要で、耐熱性に優れたコーティングのある工具を使用すると、耐久性が向上します。結論として、SUS316フライス加工の耐久性を高めるには、切削速度の調整、適切な冷却液の使用、そして適した工具の選択が不可欠です。

3. 1-1. 高硬度鋼SUS316の切削における基本

SUS316フライス加工における耐久性向上のコツは、適切な工具選択と加工条件の最適化にあります。SUS316は、耐食性や耐熱性に優れるものの、その高硬度ゆえに加工が困難とされています。そのため、加工時には耐久性の高い工具の選定が重要です。例えば、超硬合金やコーティング工具を使用することで、切削抵抗を減少させ、長期にわたる使用が可能になります。また、適切な切削速度や送り速度を設定することで、工具の摩耗を抑え、精密な加工を実現させることができます。これにより、SUS316材料の高耐久性を活かしつつ、効率的な加工を行うことができるのです。

4. 1-2. 機械加工の基礎知識とSUS316

SUS316フライス加工の耐久性を高めるには、適切な工具選択と加工条件の最適化が鍵となります。SUS316は耐食性や耐熱性に優れるオーステナイト系ステンレス鋼で、医療器具や化学プラントなど厳しい環境下での使用が求められる場所で重宝されています。耐久性を高めるためには、硬質コーティングが施された工具を選び、切削速度や送り速度を適正に設定することが重要です。例えば、チタンやニッケルを含むコーティングはSUS316の加工に適しており、長寿命を実現できます。また、加工時の冷却を適切に行うことも、工具の摩耗を減少させ持続可能な加工を実現するのに役立ちます。このように工具の選択と加工条件の見直しによって、SUS316のフライス加工における耐久性は飛躍的に向上します。

5. 2-1. SUS316フライス加工のための切削工具選択

SUS316のフライス加工において耐久性を高めるためには適切な切削工具の選択が重要です。SUS316は耐食性や耐熱性に優れたステンレス鋼で、加工時の耐久性向上が求められます。具体的なコツとしては、硬質コーティングが施されたカーバイド工具を使用することが挙げられます。このタイプの工具はSUS316の強靭な材質に対しても高い耐摩耗性を発揮し、長期間の使用が可能となります。また、ワークピースへの冷却液の適切な供給は、材料の発熱を抑制し、工具の寿命を延ばします。加工パラメータの最適化、特に切削速度や送り速度の適正化も耐久性に影響を与えるため、事前の試験を行うことが望ましいです。最終的に、これらのコツを踏まえた上で加工を行うことで、SUS316フライス加工の耐久性を高めることが可能です。

6. 2-2. 切削条件の最適化と技術

SUS316のフライス加工で耐久性を高めるには、切削条件の最適化が重要です。SUS316は耐食性や耐熱性に優れたステンレス鋼で、その加工には専門技術が要求されます。耐久性を高めるためには、まず切削速度、送り速度、切削深さの調整が必須です。適切な切削油の選定も重要で、SUS316の材質に合ったものを使用することで、工具の摩耗を減らし、長期間安定した加工を保つことができます。具体例としては、硬質な鋼材をフライス加工する際には、低めの切削速度を選ぶことで摩耗を抑えられるとされています。さらに、フライスの刃の材質にも注目し、高耐久のカーバイド製やコーティングされた刃を選ぶことも耐久性を高める秘訣の一つです。結論として、これらの方法を組み合わせることでSUS316のフライス加工時の耐久性は格段に向上します。

7. 3-1. ステンレス鋼SUS316の基礎知識

SUS316のフライス加工において耐久性を高めるには、適切な工具選びと加工条件の見直しが重要です。SUS316は耐食性に優れている一方で、加工硬化しやすい特性があります。このため、耐久性のあるカッターやコーティングを選ぶことで、工具の摩耗を減らし、長寿命化を図ることができます。例えば、超硬材料やダイヤモンドコーティングのツールは、耐摩耗性に優れており、SUS316の加工に適しています。また、切削速度や送り速度、切り込み深さといった加工条件を適切に設定することで、加工時の発熱を抑制し、ツールの負担を軽減することが可能です。SUS316フライス加工の耐久性を高めることは、コスト削減にも繋がりますので、工具選びや条件設定には注意を払いましょう。

8. 3-2. 航空宇宙規格とSUS316

SUS316フライス加工で高耐久性を実現するためには、工具の選定や加工パラメータの最適化が鍵となります。SUS316は、耐食性や耐熱性に優れた材料であるため、加工時には特に注意が必要です。例えば、適切な切削速度や送り速度を見極めることで、加工中の熱負荷を低減し、材料の硬化を防ぐことができます。さらに、冷却液の適切な使用は、摩擦熱の発生を抑え、切削工具の寿命を延ばす効果があります。実際にフライス加工を行う際には、これらの点を慎重に考慮し、耐久性の高い加工を実現するためには、継続的な試行錯誤が不可欠です。結論として、SUS316フライス加工の耐久性を高めるには、厳選された工具の使用と緻密な加工パラメータの管理が欠かせません。

9. 4-1. 加工精度を高めるためのテクニック

SUS316のフライス加工において耐久性を高めるためのコツは、適切な工具選択と加工条件の最適化にあります。SUS316は耐食性や耐熱性に優れたステンレス鋼で、そのため多くの産業分野で利用されています。しかし、この材料は加工硬化しやすく、適切な工具や条件を選ばないとすぐに摩耗してしまいます。具体的には、耐熱性に優れたコーティングが施されたエンドミルの使用や、低速高トルクの加工条件を選ぶことが重要です。また、冷却液の適切な使用は、工具の寿命を延ばし、加工精度を保つのに役立ちます。以上のコツを踏まえると、SUS316のフライス加工における耐久性は格段に向上します。

10. 4-2. SUS316フライス加工におけるトラブルシューティング

SUS316のフライス加工を行う際、耐久性を向上させるためにはいくつかのポイントに注意することが重要です。まず、SUS316は耐食性に優れた材料であるため、工具の選定には特に注意が必要です。適切な工具を選ぶことにより、加工時の摩耗を減らし、工具の耐久性を高めることができます。例えば、高硬度で耐摩耗性に優れたコーティングを施したエンドミルなどが有効です。また、切削液の選択も重要で、SUS316の加工には冷却性と潤滑性に優れた切削液が推奨されます。これにより、切削熱を抑えつつ、スムーズな切削を可能にし、工具の寿命を延ばすことができます。結論として、SUS316のフライス加工の耐久性を高めるためには、適切な工具の選定と切削液の使用が鍵となります。この二つの要素を適切に管理することで、加工効率と工具の耐用年数を同時に向上させることが可能です。

11. 5-1. 熱処理と表面処理による耐久性の向上

SUS316フライス加工時の耐久性向上は、工場などでの効率的な生産に欠かせない要素です。このステンレス鋼の耐久性を高めるには、適切な熱処理と表面処理が鍵となります。熱処理では、材料の硬度と耐食性を適正なバランスで増強することが可能です。たとえば、溶体化処理を行い、その後に適切な温度での時効処理を施すことで、硬度を保ちながら耐食性が向上します。表面処理においては、表面硬化やコーティングを施すことで、物理的な損傷や腐食から保護し、耐久性を一段と高められます。具体的には、電解研磨や特殊なコーティング剤を使用することが挙げられます。これらの処理は、フライス加工の精度を保ちつつ、長期にわたる使用に耐えうるSUS316材料を実現するためには不可欠です。結論として、熱処理と表面処理の適切な組み合わせにより、SUS316のフライス加工品の耐久性は格段に向上します。

12. 5-2. 長寿命化に貢献するメンテナンスのポイント

SUS316フライス加工の耐久性を向上させるには適切な加工技術とメンテナンスが重要です。SUS316は、耐食性や耐熱性に優れたステンレス鋼であり、正確な工程と細部への注意が求められます。まず、切削工具の選定には最新のコーティング技術を用いたものを選ぶことが肝心です。これにより、摩耗や刃先の損傷を最小限に抑えることができます。また、フライス加工中の冷却液の適切な使用は、加工物の温度上昇を防ぎ、品質を保持するのに寄与します。さらに、定期的な切削工具の点検と交換を忘れずに行い、常に最良の条件で加工を行うことが望ましいです。最終的に、これらの工夫によってSUS316のフライス加工時の耐久性を高め、長期にわたってその機能性を維持することが可能になります。

まとめ

SUS316は耐食性、耐熱性、耐食性に優れた材料ですが、加工性に難があります。そのため、フライス加工時には適切な工具や切削条件を選ぶことが重要です。切削速度や切削量を適切に設定し、冷却や潤滑を適切に行うことで工具の寿命を延ばし、高品質な加工が可能となります。

【業界用語解説】フライス加工で使うSUS316とは?素材の特性と加工のコツ

フライス加工を行う際に使われるSUS316とは、一体どのような素材なのでしょうか?この素材の特性や加工のコツについて、わかりやすく解説しています。もしフライス加工に関心があるなら、この記事を読んで素材の特性と加工方法を理解し、より効率的な加工を行ってみましょう。

1. SUS316 フライス加工の基礎知識

1-1. SUS316の定義とは

SUS316は、耐食性や耐熱性に優れたステンレス鋼の一種です。フライス加工などの工程で使用される際、その優れた特性が求められることが多いです。例えば、化学工業の機器や海洋関連の部品制作において、SUS316はその耐蝕性を活かし広く選ばれています。また、その表面を平滑に加工することで、清潔さを保つための医療器具や食品産業の設備にも使用されます。フライス加工の際のコツとしては、SUS316の硬さに適した工具を選び、適切な速度で加工を行うことがポイントです。速度が速すぎると工具がすり減りやすくなり、遅すぎると加工面に負担をかけることになります。適切なフライス加工によって、SUS316の持つ特性を存分に活かすことができるのです。

1-2. フライス加工の概要

フライス加工においてSUS316という用語は、高い耐食性を持つステンレス鋼の一種を指します。この素材は、塩水や化学薬品に強く、耐久性が要求される分野で広く利用されています。例えば、食品工業や医療機器、海洋開発など、厳しい環境下でもその性能を維持する必要がある際に選ばれます。SUS316をフライス加工する際には、その硬度や粘り強さから、適切な工具選びが重要です。また、加工する速度や温度管理も精密さが求められ、冷却液の使用などによる適切な熱処理がキーとなります。フライス加工でSUS316を扱うには専門的な知識と経験が必要とされ、そのためにも素材の特性を理解し、適切な加工技術を用いることが成功のコツです。

2. SUS316の物理的・化学的特性

2-1. SUS316の耐腐食性

SUS316は、耐食性に優れたステンレス鋼の一種であり、フライス加工においてもその特性が重要となります。この素材は、モリブデンを含むことで、塩水や各種化学薬品に対する耐性を持っており、そのため海洋関連の部品や化学プラントの部材など、厳しい環境下で使用されることが多いです。フライス加工の際には、SUS316の硬さや粘り気に対応するために、適切な切削速度や冷却剤の使用が重要となります。具体的な例としては、切削工具の材質を選ぶ際には耐磨耗性に優れたものを用いたり、冷却材を多用して加工時の熱を逃がすことが挙げられます。こうした工夫を凝らすことで、SUS316は精密なフライス加工が可能となり、その多様な用途に対応できるのです。

2-2. 熱に対するSUS316の耐性

SUS316は、フライス加工においてよく使用されるステンレス鋼の一種で、耐食性や耐熱性に優れています。この素材は、海水や塩化物にさらされる環境でもその性質を保つため、化学プラントや食品工業など幅広い分野で利用されています。フライス加工におけるSUS316の加工のコツは、適切な切削条件の選定と専用の加工工具の使用です。例えば、SUS316は硬度が高く粘り気があるため、切削速度を落とすとともに十分な冷却剤を使用することが重要です。工具には、摩耗に強いコーティングが施されたものを選ぶことで、加工精度や工具寿命も向上します。結論として、SUS316の特性を十分理解し、適切な加工方法を選ぶことが、高品質なフライス加工を実現するための鍵となります。

3. SUS316 フライス加工の技術的側面

3-1. 加工機械の選定

フライス加工においてSUS316は、その耐食性や強度から多くの産業で利用されている素材です。本文では、SUS316の特性とフライス加工の際のコツについて解説します。SUS316は、耐熱性や防錆性に優れるステンレス鋼の一種で、特に化学薬品や海水などの厳しい環境下でもその性質を維持します。このため、食品加工機械や医療器具など、衛生面が求められる製品の材料として重宝されています。加工のコツとしては、SUS316の硬さや粘り気を考慮し、カッターの選定や切削条件の設定に注意する必要があります。適切な工具を選び、適した速度で加工することで、精密なフライス加工を実現することができます。最終的に、SUS316を用いたフライス加工は、その耐久性と高い品質の製品を生産するうえで欠かせない技術と言えるでしょう。

3-2. 適切な切削条件の設定

SUS316は、フライス加工においてよく使用されるステンレス鋼であることが結論から言えます。この素材の特性として、耐食性に富むことが挙げられ、化学薬品や海水など腐食性の環境にも強いため、食品加工機械や医療器具といった用途で重宝されています。また、SUS316は耐熱性も高く、高温下でも強度を保つことができます。これらの特性によって、加工時には高い精度が求められ、フライス加工の際には正確な温度管理や適切な切削油の使用など、特に注意を要することがあります。たとえば、切削速度や送り速度を適切に設定することで、熱や摩擦による素材の変質を防ぐことができます。専門的な技術が必要であり、経験豊かな技術者による加工が望ましいという結論に至ります。

4. 大物加工におけるSUS316の取り扱い

4-1. 大型材料の固定と取り扱い

フライス加工においてSUS316という材料が選ばれることが多々あります。SUS316は耐食性や耐熱性に優れたステンレス鋼であり、これらの特性から化学工業や海洋開発などの分野において広く使用されています。フライス加工時には、SUS316特有の強度と粘りが加工を難しくする要因になり得るため、適切な切削条件の選定が重要となります。例えば、適切な切削速度の選定や冷却液の使用は、材料の硬化を防ぎ、工具の摩耗を減少させることにつながります。また、鋭角な刃物を用いることで切削抵抗を減らし、加工精度を高めることができます。結論として、SUS316のような特殊な材料を扱う際には、その特性を理解し適切な加工法を選定することが、フライス加工の成功には不可欠です。

4-2. 大物加工のためのフライス加工戦略

SUS316というのは、フライス加工において頻繁に使用されるステンレス鋼の一種です。この素材は耐食性や耐熱性に優れており、特に化学反応や高温の環境にさらされる部品の製造に適しています。フライス加工の際のコツとしては、適切な切削速度の選定と冷却液の使用が挙げられます。例えば、SUS316の切削には比較的低い速度が推奨されており、また、加工中の発熱を防ぐために十分な冷却が必要です。これにより、工具の摩耗を避け、精度の高い加工を実現します。結論として、SUS316をフライス加工する際は、その特性を理解し、適切な加工条件を選ぶことが重要です。

5. フライス加工工具の選択と使用法

5-1. フライス・エンドミルの種類

SUS316とは、耐食性や耐熱性に優れたステンレス鋼の一種です。この素材はフライス加工において、その特性が高く評価されています。フライス加工とは、回転する刃を用いて素材から所定の形状を削り出す加工方法です。SUS316は、耐酸化性と強度が要求される機械部品や化学プラントなどに使用されることが多く、加工する際は、その硬度に注意しながら適切な切削速度や冷却剤の使用が重要です。例えば、適切な工具選びや切削条件の最適化は、SUS316の加工品質を左右するため、事前の計画が不可欠です。このように、SUS316は特定の条件下で優れた性能を発揮する素材であり、その加工には特有のコツが求められます。そのため、適切な知識と技術を持った専門家による加工が、品質を保証する上で非常に重要です。

5-2. 工具の寿命とメンテナンス

フライス加工で使われるSUS316は、耐食性や耐熱性に優れたステンレス鋼の一種であり、その特性が高い加工精度を要求される工業製品に適しています。この素材は、海水や化学薬品にさらされる部品に多用されることから、耐久性が求められる分野での利用が多いです。加工の際は、硬い素材であるため適切な切削速度や冷却液の使用が重要です。例えば、切削速度が速すぎると工具の摩耗が早まり、遅すぎると加工効率が低下します。冷却液を適切に用いることで、加工中の熱を抑え、工具の寿命を延ばすことができます。以上のことから、SUS316の特性を理解し、適切な加工技術を用いることが、フライス加工のコツであると言えます。

6. NC旋盤とマシニングセンタの選択

6-1. NC旋盤の特徴

SUS316は耐食性や耐熱性に優れたステンレス鋼の一種で、フライス加工においても重宝されています。フライス加工は、切削工具を用いて材料の表面から所定の形状に削り出す加工方法の一つです。SUS316は、その優れた特性から化学工業や食品産業、そして医療機器などの分野で広く使用されています。例えば、腐食性の強い環境下でも使用される配管材料や、熱を多く受ける煮沸消毒器具にSUS316が選ばれることがあります。加工の際には、SUS316特有の硬さと粘りに注意し、適切な切削条件の選定と工具の冷却が重要です。結論として、SUS316の特性を理解し、正しい加工方法を用いることで、長期にわたる製品の品質保持が期待できます。

6-2. マシニングセンタの利点

フライス加工においてSUS316は、耐食性や耐熱性に優れたステンレス鋼の一種であり、特に化学薬品や海水にさらされる環境で使用されることが多いです。そのため、精密な部品作りや医療器具にも使われることがあります。加工する際のコツとしては、SUS316の硬さや粘り気に注意し、適切な切削速度や冷却液の使用が重要です。また刃具の摩耗にも気をつけながら、丁寧な作業が求められます。具体的な例としては、フライス加工で薬品タンクの部品を製作する場合、対薬品性が要求されるためSUS316が選ばれます。最終的に、耐久性のある部品を作り出すためには、素材の特性を理解し、適切な加工方法を選択することが必須です。

まとめ

SUS316は一般的なステンレス鋼よりも耐食性が高い特性を持っています。これは、モリブデンを含むことでクロム酸化物膜を形成し、耐食性が向上するためです。フライス加工においては、SUS316を加工する際には切削速度や刃先の種類に注意する必要があります。通常のステンレス鋼よりも刃先の摩耗が進みやすくなるため、適切な工具選びと切削条件を使用することが重要です。

精密なフライス加工を求めるなら!SUS316Lの特性と適切な加工条件

精密なフライス加工を求めるなら!SUS316Lの特性と適切な加工条件について知りたいと思いませんか?SUS316Lは耐食性、高温耐性、そして溶接性に優れた特性を持つステンレス鋼です。本記事では、SUS316Lの特性に焦点を当て、適切なフライス加工条件について詳しく解説します。この記事を読むと、精密なフライス加工を行う際に必要な情報を網羅し、効率的かつ高品質な加工を実現するためのヒントを得ることができます。

1. SUS316L フライス加工の概要と重要性

精密なフライス加工を求める際、SUS316Lの材質はその優れた特性から最適な選択肢の一つです。SUS316Lは耐食性に優れ、特に腐食や酸化が問題となる環境での使用に適しています。また、その強度と耐熱性能により、幅広い加工条件下での安定した加工が可能です。たとえば、医療用器具や航空宇宙産業など、極めて高い精度と質が要求される分野でSUS316Lは頻繁に選ばれます。適切な加工条件としては、切削速度や送り速度、切削液の使用が挙げられますが、これらは材料の性質や加工する製品の形状によって微調整される必要があります。SUS316Lを適切にフライス加工することで、耐久性と品質を兼ね備えた製品を生産することが可能となるため、その利用は今後も更に拡大していくことが予想されます。

2. SUS316とSUS316Lの材質比較

SUS316Lの材質は精密なフライス加工に最適です。なぜなら、SUS316Lは耐蝕性や耐熱性に優れ、強度も高いからです。具体的には、化学薬品や塩水など厳しい環境下でも耐性を発揮するため、精密な部品製造で重宝されます。また、加工時の熱に強い特性を持っているため、フライス加工時の熱変形が少なく、高精度な加工が可能になります。適切な加工条件としては、切削速度や送り速度、切削液の使用を適切に管理することが重要です。これらの条件を最適化することで、SUS316Lはその特性を存分に発揮し、高品質なフライス加工を実現します。結論として、耐久性と精度が要求される場合、SUS316Lは理想的な材料選択と言えるでしょう。

3. ステンレス板のフライス加工方法

SUS316Lのフライス加工を成功させるには、その特性と適切な加工条件を理解することが重要です。SUS316Lは耐食性や耐熱性が高く、厳しい環境下でも使用されることから、精密な加工が求められます。適切な加工条件として、刃の選定、切削速度、送り速度が挙げられます。例えば、高い硬度を持つSUS316Lを加工する際は、硬質のコーティングを施したカッターの使用が推奨されます。また、切削速度は低めに設定し、工具の熱損傷を防ぐため冷却液を適切に使用することが肝要です。具体的には、クロムやモリブデンの添加による高い強度を持つSUS316Lには、通常のステンレス鋼よりも細心の注意を払った加工が必要となります。したがって、これらの条件を適切に組み合わせることで、精密で高品質なフライス加工が可能となります。まとめると、SUS316Lの特性を理解し、適切な加工条件を選定することで、精密なフライス加工が実現します。

4. 快削ステンレス鋼の基礎知識

精密なフライス加工を実現するためには、使用する材料の特性を理解し、適切な加工条件を選定することが不可欠です。SUS316Lは、耐食性や耐熱性が高いオーステナイト系ステンレス鋼であり、医療機器や食品産業等での利用が見られます。この素材は、モリブデンを含むことによって海水や塩化物に対する耐性が非常に高く、優れた材質です。フライス加工においては、SUS316L特有の強度と粘り気のある性質から、切削工具や加工速度、クーラントの選定に注意が必要となります。特に、正確な加工を行うためには、工具の摩耗を最小限に抑えつつ、切れ味を維持することが重要で、低速での切削や、適切な刃数の選定が推奨されます。また、加工時の熱発生を抑えるために適切なクーラントの使用が不可欠です。以上のように、SUS316Lの特性を理解し、適切な加工条件を選ぶことで、精密なフライス加工を実現することができるのです。

5. オーステナイト系SUS316Lの特性と加工のコツ

オーステナイト系ステンレス鋼であるSUS316Lは、耐食性や耐熱性が優れ、精密なフライス加工に最適です。その特性から、医療器具や半導体の部品など、厳しい環境で使用される製品に適しています。しかし、適切な加工条件が必要です。SUS316Lは硬度が高く加工しにくいため、適切な工具選びや速度設定が重要です。例えば、超硬質の工具を使い、低速で丁寧に加工することで、材料の焼けやバリの発生を防ぎます。また、冷却液を適切に使用することで、加工中の温度上昇を抑え、精度の高い仕上がりを実現できます。結論として、SUS316Lを使った精密なフライス加工は、適切な工具選びと速度、冷却液の管理により、その優れた特性を活かしながら高品質な製品を作り出すことが可能です。

6. 高純度フェライトステンレス鋼の特性

精密なフライス加工を必要とする場合、SUS316Lの特性を理解し、適切な加工条件を把握することが重要です。SUS316Lは、耐食性に優れ、強度が高いことから、医療機器や食品産業で広く利用されています。また、耐熱性にも優れているため、高温環境下での使用にも適しています。フライス加工では、これらの特性を損なわないよう、切削液の選定や刃先の冷却など、材料の特性に応じた工夫が必要です。例えば、硬い材質であるため、工具の摩耗を防ぐためには、低速での加工や、耐摩耗性に優れた工具の使用が推奨されます。また、精度を保ちつつ効率的な加工を行うためには、工具の選定だけでなく、適切な切削速度や送り速度の設定も重要です。こうした適切な加工条件のもとでフライス加工を行うことで、SUS316Lの持つ特性を活かした精密部品を製造することが可能となります。結論として、SUS316Lの特性を最大限に引き出すためには、材質に合った適切なフライス加工条件を選定することが、その鍵を握っていると言えるでしょう。

7. SUS316L フライス加工の最適条件

SUS316Lのフライス加工を成功させるためには、その特性を理解し適切な加工条件を選定することが不可欠です。SUS316Lは耐食性や耐熱性に優れたステンレス鋼で、精密な加工を要する分野で使用されます。適切な加工条件として、低い切削速度を維持し、十分な冷却を施すことが重要です。具体例として、切削工具には耐摩耗性のあるコーティングが施されたものを使用し、フライス加工時には切削速度や送り速度を調整して、工具の摩耗や加工物の品質劣化を防ぎます。また、クーラントの使用は、工具寿命の延長や仕上がり面の精度向上に寄与します。このようにSUS316Lを最適な条件下で加工することで、製品の質を高めることができます。

8. フライス加工におけるSUS316Lの応用事例

精密なフライス加工を実現するためには、材料の特性を理解することが不可欠です。特にSUS316Lは、その耐食性や強度の高さから、医療器具や食品産業の機械部品などに用いられ、正確な加工が要求されます。SUS316Lはオーステナイト系ステンレス鋼の一種であり、モリブデンを含むため、特に塩素に強い耐食性を持っています。このような特性上、フライス加工では切削液を適切に使い、工具の摩耗を抑えることが重要です。具体的な加工条件の例として、低い切削速度を設定したり、チップの材質を選定することが挙げられます。加工機械にも要求が高まり、精度の高いマシニングセンターの使用が推奨されています。結論として、SUS316Lを用いた精密なフライス加工を行うには、材料の特性を踏まえた上で、適切な加工条件を選定し、適切な機械を用いることが成功の鍵です。

まとめ

SUS316Lは耐食性や耐熱性に優れたステンレス鋼であり、精密なフライス加工に適しています。加工条件としては適切な切削速度と刃先の形状が重要です。適切な刃先形状と切削速度を選定することで、高精度なフライス加工が可能となります。

【徹底ガイド】SUS316Lのフライス加工方法〜プロ工具から技術まで詳細に解説

SUS316Lという材料のフライス加工について知りたいと思っていませんか?

この徹底ガイドでは、専門家からのアドバイスや実践的な技術まで、SUS316Lのフライス加工に関する詳細な情報をご紹介しています。

SUS316Lを使用した加工に興味がある方やプロの技術を身につけたい方にとって、必読の内容となっています。

1. SUS316L フライス加工とは

SUS316Lのフライス加工は、耐食性や耐熱性に優れたステンレス鋼材料を形成する技術です。工業分野や医療機器製造において、精密な部品を作成する際に不可欠です。この加工法の重要性は、SUS316Lの特性を損なわずに高品質な製品を生産するために、適切な工具選びと加工技術が必須であることに起因します。例えば、フライス加工においては、切削抵抗が大きいSUS316Lに対応可能な硬質のカッターを使用することや、加工時の熱発生を抑える冷却剤の利用が一般的です。また、精度を保ちながら効率よく加工を進めるためには、工具の切れ味の維持や、加工パラメータの細かな調整が重要となります。これらの方法を適用することで、高品質なSUS316L製品のフライス加工が可能となります。

2. SUS316Lの材料特性とフライス加工への影響

SUS316Lは、耐食性や耐熱性に優れたステンレス鋼であり、精密部品や化学プラントなどで広く使用されています。その優れた材料特性のため、フライス加工における選択肢としても重要です。ただし、特有の硬さと粘り気があるため、適切な加工方法を理解し実践することが重要です。例えば、鋼材の表面を均一に削る際は、カッターの選択から送り速度、切削液の種類に至るまで、各種パラメータが加工品質に大きく影響します。専用の超硬合金カッターやチタンコーティングされた工具などの使用は、SUS316Lの加工性を高め、加工精度の向上に寄与する一方で、工具の耐久性も考慮する必要があります。このように、SUS316Lのフライス加工は細部にわたる注意が必要ですが、適切な技術を駆使することで、加工の難易度を下げることができます。

3. SUS316LとSS400の比較

SUS316Lは特に耐食性に優れた素材であり、フライス加工においてもその特徴を活かすことが重要です。では、一般的なSS400と比較して、SUS316Lのフライス加工における優位性は何でしょうか。SUS316Lは、耐熱性や耐酸化性に優れるため、より厳しい環境や高いクリーン度を必要とする場所での使用に適しています。具体的には、食品工業や化学工業、医療器具などの分野で重宝されており、フライス加工によって高い精度や滑らかな表面仕上げを実現することが可能です。また、SS400よりも硬度が高く作業に適した特殊な工具や技術が要求されることも、SUS316Lのフライス加工が専門性を持つ理由です。このようにSUS316Lの加工には特化した技術と知識が不可欠であり、そのためには専門のプロ工具と熟練した技術者が必要となります。

4. フライス加工におけるSUS316Lの挑戦

SUS316Lのフライス加工は、その耐食性と強度の高さから多くの産業で重宝されています。しかし、これらの特性は加工時に大きな課題をもたらすことも事実です。適切なフライス加工方法を理解し、適用することは、製品の品質を確保する上で非常に重要です。例えば、SUS316Lは工具への負担が大きいため、耐摩耗性に優れた工具の選択が必須です。また、適切な切削速度や冷却液の使用は、加工時の精度維持と工具寿命の延長に寄与します。加工技術者たちはこれらの点に注意を払いながら、最適な加工条件を見つけています。熟練度が高まれば、効率よく、精度の高い加工が可能となり、最終的にはSUS316Lの持つポテンシャルを最大限に引き出すことができます。結論として、SUS316Lのフライス加工は適切な知識と技術があれば、高品質な結果を生む重要なプロセスといえるのです。

5. 適切な工作機械の選定方法

フライス加工において、SUS316Lという素材は特に注目されています。SUS316Lは耐食性や耐熱性に優れたステンレス鋼であり、適切な加工方法を選定することが重要です。フライス加工では、切削速度、送り速度、切り込み深さなどの条件を適切に設定する必要があります。例えば、SUS316Lの硬度を考慮し、切削工具は超硬合金やコーティングカーバイドなどの耐摩耗性に優れたものを選ぶことが望ましいです。また、切削液の使用は、熱の発生を抑え、切削工具の寿命を延ばすことにも繋がります。これらのポイントを抑えることで、精度が高く、かつ効率的なフライス加工が行えるようになり、最終的には品質の高い製品を生産することにつながります。

6. フライス加工工具の選択とSUS316Lへの適用

SUS316Lのフライス加工における工具の選択は、加工品質を左右する重要なファクターです。SUS316Lは耐食性・耐熱性に優れたステンレス鋼であり、一般的な鋼材に比べて加工が困難とされています。このため、正確な工具選択が求められるのです。具体的には、硬質コーティングや強靭な刃先を持つエンドミルが推奨されます。また、切削速度や送り速度の設定もSUS316Lの特性に合わせて慎重に行うべきです。例として、多くの加工現場では耐熱合金用のフライス工具が使用され、切削抵抗の高い環境下でも安定した加工を可能にしています。このように適切な工具を選び、適正な条件下で加工することで、SUS316Lのフライス加工はより高品質に、かつ効率的に行えるのです。このプロセスを徹底することが、優れた加工結果を得るための鍵となります。

7. 加工硬化を避けるためのフライス加工技術

SUS316Lのフライス加工は、その耐食性と耐熱性から多くの工業分野で重宝されています。しかし、加工硬化を避けるためには、適切な加工技術が必要です。まず、適切な切削速度とフィードレートを選定することが重要です。これらを正しく設定することで、材料の加工硬化を防ぎながら効率よく加工を行うことができます。例えば、低速での加工には適さず、適度な速度での切削が推奨されています。また、フライス刃の材質にも注意が必要で、SUS316Lを加工する際には、耐摩耗性に優れたコーティングが施された工具が選ばれることが多いです。さらに、切削液の使用は冷却効果を高め、加工品質を向上させるためにも不可欠です。これらの技術を適切に組み合わせることで、加工硬化を防ぎつつ、高品質なフライス加工が可能になります。

8. フライス盤のセットアップとSUS316L加工

フライス加工において、SUS316Lは耐食性と耐熱性に優れ、多彩な産業で使用されるステンレス鋼です。そのため正確な加工が求められますが、適切な工具と技術を用いれば、効率的かつ精密に加工することが可能です。例えば、SUS316L専用のカッターやエンドミルを使用することで、材料への負荷を減らし、加工精度を高めることができます。また、適正な切削速度と送り速度の設定は、刃の摩耗を抑え、長期間の使用を可能にします。冷却液の選定も重要であり、SUS316Lを加工する際には、熱伝導性を考慮した冷却液を選ぶ必要があります。これらの点に注意してフライス加工を行えば、SUS316Lの性能を最大限に活かした製品を作り出すことが可能です。結局のところ、適切な準備と知識があれば、SUS316Lのフライス加工は高品質な結果をもたらす確実な工程となります。

9. 実践!SUS316L フライス加工のステップバイステップ

SUS316Lのフライス加工は、耐食性や耐熱性に優れたステンレス鋼であり、正しい方法で加工することが重要です。なぜなら、適切な工具選びと技術の理解によって、加工物の品質が保たれるからです。例えば、SUS316Lを扱う際には、硬度に対応した超硬のエンドミルを使用することが一般的です。また、高い加工精度を実現するためには、切削速度や送り速度の最適化が欠かせません。フライス加工時に発生する熱を適切に管理することで、材料の変質を防ぎながら精密な加工が可能となります。したがって、SUS316Lのフライス加工においては、適切な工具の選択とそれに伴う加工技術の適用が、成功への鍵となります。

10. よくある質問とその回答

SUS316Lのフライス加工は、耐食性と耐熱性を併せ持つステンレス鋼を扱う上で重要な技術です。この加工を行う際には、専用の工具選びや、適切な加工条件の設定が非常に大切です。具体的には、高い硬度を持つSUS316Lを加工するためには、耐摩耗性に優れたカーバイド製のエンドミルが推奨されます。また、正確な切削を行うためには、適切な切削速度、送り速度、切り込み深さを見極める必要があり、これらは材質の特性や目的の形状によって異なります。実際に、多くの専門家がワークピースの冷却や振動の抑制にも注目しており、それらを適切に管理することで、精密で滑らかな表面仕上げを実現することができます。このように、SUS316Lのフライス加工では、専門的な知識と経験が必須であり、これを徹底することで、製品の品質を大きく向上させることができます。

まとめ

SUS316Lのフライス加工は高硬度で熱処理が必要な素材のため、適切な工具と技術が不可欠です。切削抵抗の高い素材であるため、高耐摩耗性と高耐熱性を持つ工具が必要です。加工方法は適切な切削速度、切削深さ、切削量を選ぶことが重要です。プロの技術を活用して、高品質な仕上がりを目指しましょう。