加工技術 column

SUS630フライス加工試作の品質を左右する!重要な加工パラメーター解説

SUS630フライス加工試作の品質を左右する重要な加工パラメーターについて、詳しく解説していきます。フライス加工におけるSUS630の特性や加工方法、品質に影響を与える試作における重要なポイントについて、具体的な事例を交えながらご紹介します。SUS630を使用した加工試作において、品質向上や効率的な加工を行いたい方にとって、必見の情報となるでしょう。

1. SUS630フライス加工試作の基礎知識

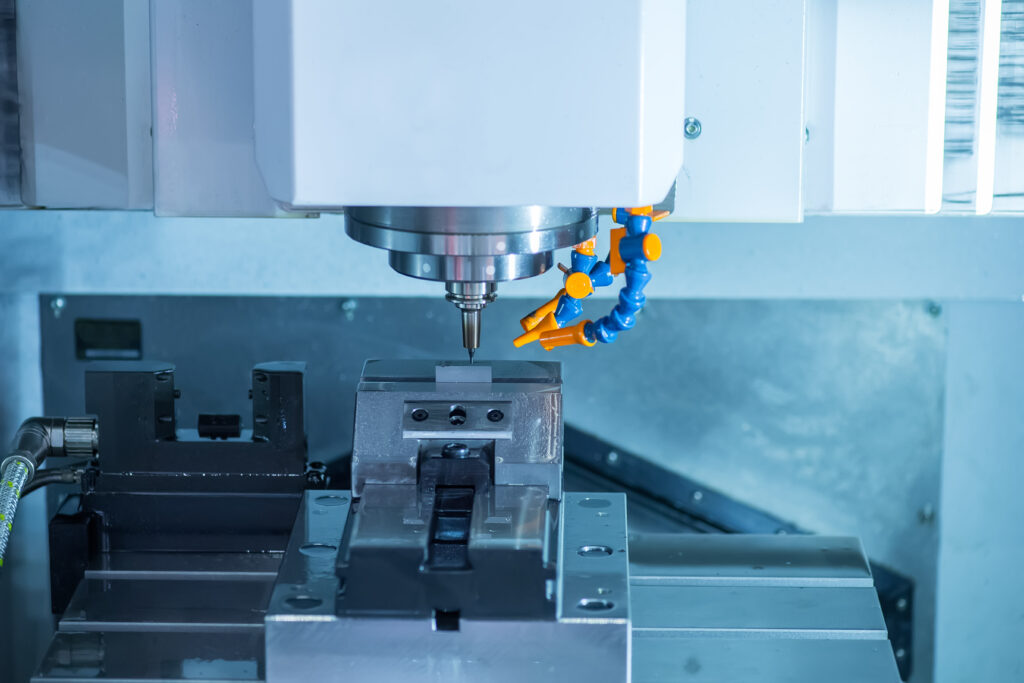

SUS630フライス加工試作の品質を左右するのは、適切な加工パラメーターの選定にあります。この鋼種は耐食性や強度が高いため、精密なパーツ製作にしばしば用いられます。しかし、その特性ゆえに加工時には熱処理や切削条件の選定が重要となります。例えば、スピンドルの回転数や送り速度、使う工具の種類といった基本的なパラメーターが品質に大きく影響します。また、SUS630は硬度が高いため、適切な冷却液の使用が必須であり、こうした細かな点の調整が試作の精度を左右します。最終的に、正しくパラメーターが設定された加工は、耐久性に優れた部品を生み出し、製品全体の品質向上に寄与するのです。

2. SUS630フライス加工試作における材料の特性

SUS630フライス加工試作の成功は、適切な加工パラメーターの選定に大きく左右されます。この鋼種は、耐熱性や耐食性に優れた特性を持っており、精密な機械部品製造に用いられることが多いです。加工パラメーターとしては、カッターの種類、送り速度、カッターの回転数などが挙げられますが、これらを最適化することで、耐久性や寸法精度の高い試作品を作ることが可能となります。たとえば、送り速度が速すぎると材料が焼けついてしまい、遅すぎると切削効率が落ちてしまいます。また、カッターの選定によっても切削面の仕上がりが変わります。経験豊富な加工技術者はこれらのパラメーターを組み合わせ、材料の特性に合わせた加工を実現します。結論として、SUS630フライス加工試作を成功させるには、材料の特性を理解し、それに適した加工パラメーターを見極めることが不可欠です。

3. フライス加工の基本とSUS630の適用

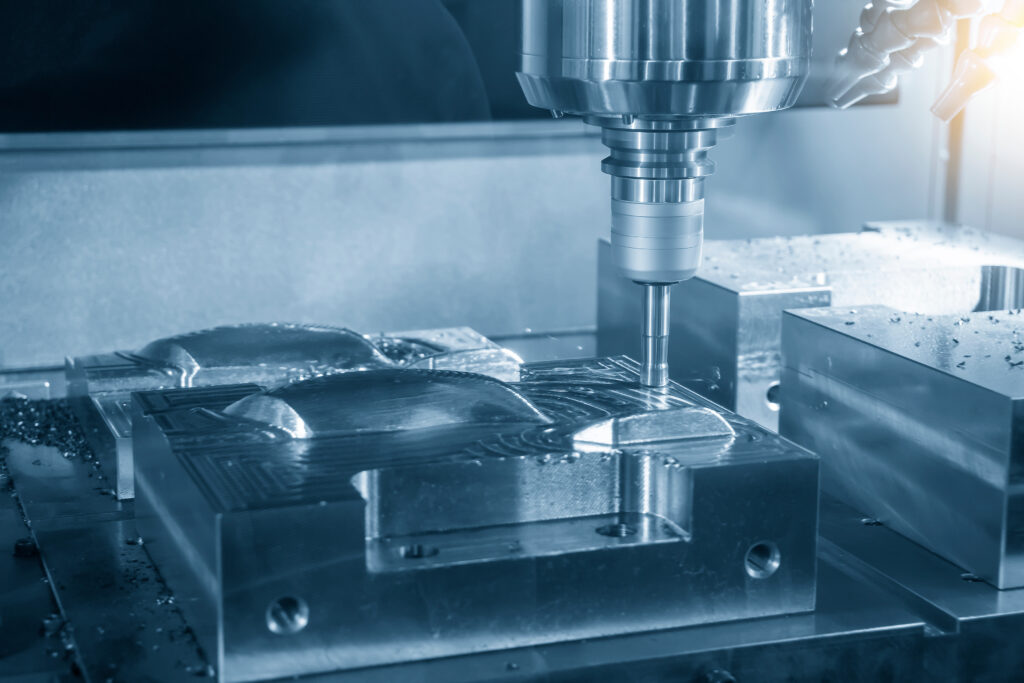

SUS630のフライス加工試作における品質は、適切な加工パラメーターの設定によって大きく左右されます。SUS630は耐食性や強度が高いマルテンサイト系のステンレス鋼で、航空機の部品など精密な製品に用いられることから、その加工には細心の注意が必要です。例えば、切削速度や送り速度、切削液の種類といった基本的なパラメーターが、仕上がりの精度や加工時の工具の耐久性に直結します。特に、適切な切削速度を見極めることは、加工時の熱影響を最小限に抑え、材料の特性を損なわないようにするために重要です。また、フライス加工では工具と材料との相性も品質に影響するため、試作段階で様々な工具を試し、最適なものを選定することが推奨されます。結論として、SUS630フライス加工の試作では、正確なパラメーター設定と工具選定によって高い品質が実現され、その重要性が再認識されるべきです。

4. SUS630 フライス加工試作のための機械選定

SUS630のフライス加工試作において、品質に大きな差をもたらすのが加工パラメーターです。まず、フライス加工の適切なパラメーターを選定することが、高品質な試作品を創出するためには欠かせません。具体的には、切削速度、送り速度、刃の数、そして切削液の種類が重要です。例えば、切削速度を適切に設定することで、加工面の仕上がりが向上し、耐摩耗性に優れた製品が得られます。送り速度も同様に、高精度な加工を実現するために最適化される必要があります。さらに、フライスの刃の数を調整することで、加工時間の短縮と効率化を図ることが可能となります。切削液の選定も、加工中の温度抑制と仕上がりの向上に寄与します。これらのパラメーターを適切に管理することで、SUS630フライス加工の品質は格段に向上するのです。最終的に、これらの加工パラメーターの適切な選定と管理は、高品質な試作品を創出するために不可欠であるといえます。

5. SUS630フライス加工試作のパラメータ設定

SUS630のフライス加工において、試作品の品質に直結する重要なパラメータが存在します。この金属の加工に適したパラメータを設定することが、製品の精度や外観に大きな影響を及ぼすのです。具体的には、カッターの回転速度、送り速度、切削深さなどのパラメーターが挙げられます。例えば、回転速度が速すぎると材料が熱を持ちすぎ、送り速度が遅すぎると切削不良を起こすことがあります。また、切削深さに関しても、適切でなければ仕上がりにバリが発生したり、加工品の寸法精度が低下する原因になります。これらのパラメーターを適切に設定し最適化することで、SUS630の加工試作品の品質を高めることができるのです。したがって、精密な試作品製作にはそれらのパラメータの理解と適切な管理が不可欠となるのです。

6. SUS630フライス加工試作における切削液の役割

SUS630フライス加工試作において、品質を大きく左右する要因として切削液が挙げられます。切削液は摩擦熱の低減、切りくずの排出、表面仕上げの向上に寄与するため、適切な選択と管理が重要です。例えば、SUS630材を使用した場合、耐熱性と耐腐食性に富んだ特性を持つため、過酷な加工条件下でも摩耗や溶着を抑制する高性能切削液の使用が推奨されます。また、切削液の供給方法や濃度も品質に影響を及ぼし、適切なパラメーター設定が必要です。フライス加工試作段階でこれらの要素を最適化することで、製品の精度向上と生産効率の向上が見込まれます。したがって、切削液はフライス加工試作の品質を左右する重要なパラメーターであり、その選定と管理には細心の注意を払うべきです。

7. SUS630フライス加工試作の品質管理

SUS630フライス加工試作品の品質を決める重要な要因は適切な加工パラメーターの把握にあります。SUS630は耐食性や強度が高いステンレス鋼であり、その特性を活かすためには正確な加工が不可欠です。具体的な例としては、正しいカッターの選定、スピンドル速度、送り速度、そして切削液の種類や使用方法などが挙げられます。これらのパラメーターを適切に設定することで、試作品の精度を高め、仕上がりの良い製品を生産することが可能となります。逆にパラメーターが最適でない場合、加工時に材料が損傷したり、仕上がりに問題が生じたりすることが考えられます。したがって、フライス加工の際には、これらのパラメーターを事前にしっかりと計画し、適切に調整することが品質管理上で極めて重要です。

8. 非鉄金属加工とSUS630フライス加工試作の比較

SUS630フライス加工試作の品質は、適切な加工パラメーターによって大きく左右されます。この鋼種は耐久性と強度が求められる産業で多用されることから、加工時の精度が重要視されるのです。具体的には、切削速度、送り速度、切削深さなどが品質に直結する重要パラメーターとなります。例えば、速度が適切でないと加工面に傷がついたり、形状が不正確になる可能性があります。また、切削深さが深すぎると、材料に不要なストレスがかかり、製品の耐久性に問題が出ることも。適正なパラメーター設定により、精密な加工が実現し、高い品質の試作品を作り出すことができます。したがって、フライス加工におけるパラメーターの選定と管理は、優れた品質のSUS630試作品を確保する上で欠かせない要素なのです。

9. SUS630フライス加工試作のトラブルシューティング

SUS630フライス加工の試作品質は、適切な加工パラメーターの選定によって大きく左右されます。この材料特有の硬さと強度のため、適切な切削速度、送り速度、及び切削液の使用が重要です。例えば、速すぎる切削速度は工具の摩耗を早めたり、製品の精度を損なう可能性があります。また、適切でない送り速度は切削不良や表面仕上げの問題を引き起こすことがあります。切削液は、冷却効果と潤滑性の向上により、これらの問題を軽減します。よって、これらのパラメーターを適切に管理することで、高品質なSUS630のフライス加工試作を実現することができるのです。結論として、適切な加工パラメーターを理解し適用することは、SUS630フライス加工試作品の品質向上には不可欠です。

10. 産業界におけるSUS630フライス加工試作の応用例

SUS630のフライス加工試作においては、品質を保証するためにいくつかの重要な加工パラメーターが存在します。これらのパラメーターには、切削速度、送り速度、切り込み深さなどがあり、それぞれが加工品質に大きく影響します。例えば、切削速度が速すぎると加工面に熱がこもりやすく、材料の硬化や工具の摩耗を早める原因となります。一方で、送り速度が遅すぎると加工時間が長引き、経済性を損なう場合があります。また、切り込み深さは材料の除去率に直接関係し、適切に管理しなければ加工効率の低下や工具の破損リスクを高めることになります。これらのパラメーターを適切にコントロールすることで、高品質なSUS630のフライス加工試作が可能となります。結論として、SUS630フライス加工試作の品質を左右するためには、各加工パラメーターを正確に理解し、適切に調整する必要があるのです。

11. 未来技術とSUS630フライス加工試作

SUS630フライス加工試作の品質を左右する重要な加工パラメーターには、工具の選択、スピンドル速度、送り速度、切り込み深さがあります。これらのパラメーターは最終製品の精度に大きく寄与し、適切な設定が不可欠です。たとえば、適切な工具を選定することで、材料の硬さに対応し、耐用年数を延ばすことができます。スピンドル速度は切削抵抗を調節し、送り速度を最適化することで加工時間の短縮と精密な仕上がりを実現します。切り込み深さの調整により、大きな加工負荷を回避し、工具の破損リスクを最小限に抑えます。例えば、繊細な部品の仕上げには細かい切削を要しますが、これは送り速度と切り込み深さを細かく調整することで実現可能です。精度の要求されるSUS630フライス加工試作において、これらのパラメーターの正確な管理が品質を保証する鍵となります。

まとめ

SUS630フライス加工試作の品質を左右する重要な加工パラメーターには、切削速度、送り速度、切削深さ、切削幅などがあります。これらのパラメーターを正確に設定することで、試作品の加工精度や表面仕上げの品質を向上させることができます。また、適切な切削油の使用や適切な刃先形状の選定も重要です。

SUS303フライス加工でコスト削減!量産時のポイントとコツ

SUS303は高硬度で切削加工が難しい素材として知られていますが、フライス加工を利用することでコストを削減する方法があります。量産時におけるポイントやコツについて解説します。SUS303素材のフライス加工に関心がある方は、ぜひこの記事をご覧ください。

1. SUS303フライス加工量産の概要

SUS303フライス加工は、コスト削減に大いに寄与する量産時の有効な手法です。この合金は、耐食性や機械加工性に優れているため、自動車や医療機器などの部品製造において広く使用されています。特に量産を行う際には、その特性を生かして効率よくコストを抑えることができます。例えば、最適な切削油の選定や適切な切削条件の設定は、長時間の加工にも耐えることができ、工具の摩耗を軽減し、結果的に製造コストを下げることに繋がります。また、CAD/CAMなどの最新技術を組み合わせることで、加工時間の削減や精度の向上が可能となり、さらなるコスト削減が見込めます。このようにSUS303フライス加工における工夫次第で、量産時のコストパフォーマンスを大幅に向上させることができるのです。

2. SUS303フライス加工のコスト削減戦略

SUS303材料を用いたフライス加工は、量産においてコスト削減を実現することが可能です。この目的を達成するためには、適切な工具選定と加工条件の最適化が重要です。たとえば、耐久性の高い工具を使用することで、工具の交換頻度を低減し、加工の効率を上げることができます。また、最適な切削速度と送り速度を見つけ出すことで、余分な加工時間を削減し、材料の摩耗も抑えることができるのです。量産においては、こうした小さな調整が大きなコストカットにつながります。SUS303のフライス加工においても、これらのポイントを押さえることで、大量生産時のコストを効率よく削減することが可能となります。

3. レーザー加工への転換とSUS303フライス加工の比較

SUS303のフライス加工は、量産時のコスト削減において非常に効果的です。SUS303材は耐食性や加工性に優れており、量産における加工精度の維持が容易であるため、長期的な生産コストを削済めることができます。具体的には、フライス加工において工具の摩耗が少なく、加工速度を高めることができるため、一度の設定で多数の部品を製造することが可能です。この結果、単位時間当たりの生産効率が向上し、コストダウンに直結します。また、フライス加工の精度が高いため、後工程の調整や修正が少なくなり、余分なコストを抑えることができます。このように、SUS303のフライス加工は、量産時の効率とコストの両面でメリットが大きいため、コスト削減を目指す製造業において重要なポイントとなるのです。

4. CNC加工におけるSUS303フライス加工のコスト削減

SUS303フライス加工は、量産においてコスト削減を実現する重要なポイントがあります。この材質は加工しやすく、耐食性に優れているため、様々な産業での利用が可能です。特に、量産時には工具の摩耗を抑えることができ、長期的な稼働においても安定した加工品質を保つことができます。また、SUS303は切削油の適性も良好であり、加工速度の最適化によって生産性を高めることができます。実際の例としては、自動車部品や電子部品の製造現場でのSUS303フライス加工が挙げられます。これらの産業では、精密な部品が大量に必要とされており、コスト削減は大きな競争力となります。このため、適切な切削条件の選定やメンテナンスの徹底が、コスト削減へと繋がるのです。結論として、SUS303フライス加工は量産時の経済性と効率性を追求する上で欠かせない技術であり、適切な知識と技術の適用により、更なるコスト削済みと生産性の向上が期待できます。

5. 5軸加工機の利用によるSUS303フライス加工の効率化

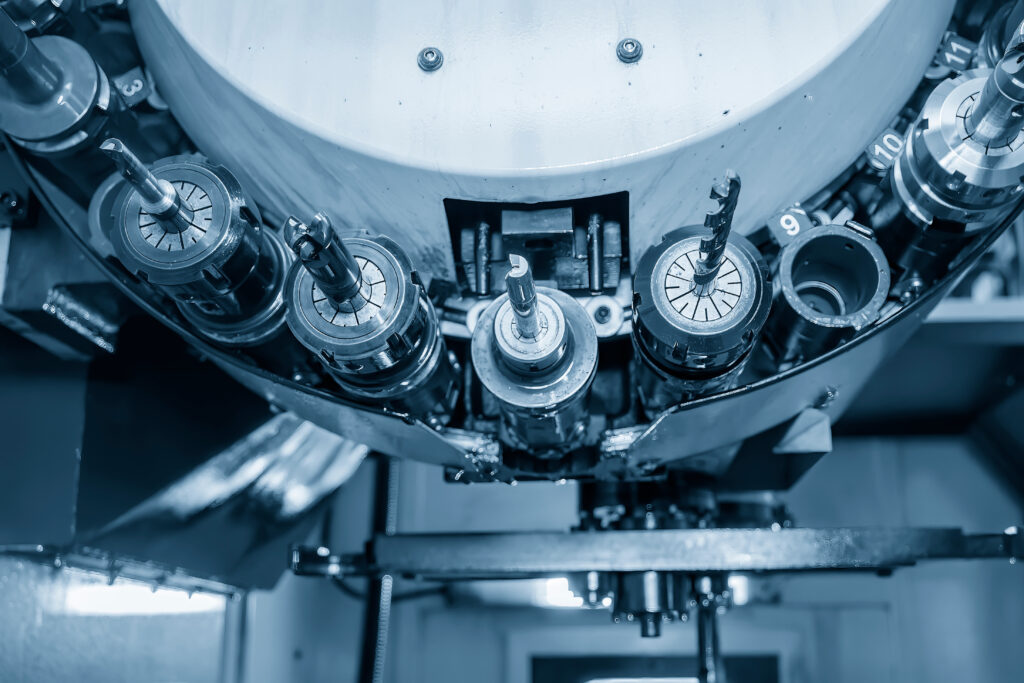

SUS303フライス加工におけるコスト削減は、製造業における大きな課題の一つです。この達成の鍵は、加工の効率化にあります。具体的には、5軸加工機の利用が非常に有効です。5軸加工機を使用することで、複雑な形状の部品も一度のセットアップで精密に加工することが可能になります。これにより、作業工程の短縮と、セットアップの回数削減による時間ロスの減少を実現できます。さらに、切削の精度向上により余分な仕上げ工程が不要になるため、全体の製造コストを削減することができます。量産においても、これらの効率化は大幅なコストダウンに繋がるため、SUS303フライス加工を行う際は、5軸加工機の導入を検討するべきです。

6. 素材別SUS303フライス加工とコスト削減の関連性

SUS303素材のフライス加工は、量産時にコスト削減の大きなチャンスを生み出します。この素材は加工のしやすさが特徴で、耐蝕性や機械的性質が優れているため、多くの工業製品で利用されています。量産を行う際、フライス加工に適したSUS303を使用することで、切削速度の向上や工具の摩耗低減が可能となり、結果的にコストを削減することができます。例えば、自動車や家電製品の部品製造では、高精度の加工が求められるため、フライス加工の効率が重視されます。SUS303はその加工性の良さから、製品の仕上がり品質を保ちつつ、生産性を高めることに寄与します。したがって、コスト削減を実現するためには、量産時の適切な素材選択と加工法の最適化が欠かせません。

まとめ

SUS303素材は切削性に優れ、フライス加工に適しています。量産時にコスト削減を図るためには、適切な切削条件を設定し、工具や設備の効率的な活用が重要です。また、切削油や冷却液の使い方にも注意が必要です。量産においては、工程の効率化や不良品の削減にも重点を置くことがポイントです。

【2023年版】SUS303のフライス加工!量産技術の最新情報とは?

2023年、SUS303のフライス加工に関する最新情報をお届けします。量産技術を駆使して、SUS303を効率よく加工する方法について詳しく解説します。新たな技術やプロセスの導入により、生産性と品質向上を実現するためのヒントを提供します。

1. SUS303 フライス加工 量産の概要

2023年、SUS303のフライス加工に関する量産技術は、精密部品の製造業界で非常に重要な位置を占めています。フライス加工は、耐食性や耐熱性が求められる部品の製造において、SUS303という素材が選ばれることが多いため、最新の量産技術に注目が集まっています。SUS303は、加工性に優れたオーステナイト系ステンレス鋼であり、その特性を生かした量産技術により、自動車産業や航空産業など、幅広い分野での要求に応える品質の部品を効率的に生産することが可能です。例えば、特定の航空機のエンジン部品や自動車の排気システムのコンポーネントなど、耐久性と精度が非常に求められる部分にSUS303が使用され、フライス加工技術が鍵となっています。したがって、高度な技術革新による最新の量産技術は、競争力の源泉となっており、今後もその進化に期待が寄せられています。

2. SUS303 フライス加工 量産の技術進化

SUS303材料のフライス加工における量産技術は、2023年に入り一層の進展を遂げています。フライス加工の精度と効率が向上し、業界のニーズに応える製品製造が可能となってきたのです。これは、切削工具の進化や加工技術の革新によるものです。例えば、精密な切削が可能な高性能な工具が開発され、製品のばらつきが少なくなりました。また、CAD/CAMシステムの進化により、設計から製造までの時間が短縮され、迅速な量産体制を整えることができるようになりました。これらの技術革新により、SUS303のフライス加工での量産は、質の高い製品をコスト効率良く供給する基盤が整備され、結果、市場の競争力を高めることに貢献しています。この技術進化の流れは今後も続き、製造業の未来に新たな可能性をもたらすことでしょう。

3. NC自動旋盤とSUS303 フライス加工 量産の関係

NC自動旋盤を使ったSUS303のフライス加工は、量産技術の発展により、精度と効率が飛躍的に向上しています。SUS303は耐食性・加工性に優れたステンレス鋼であり、自動車や家電製品の部品などに広く使用されています。このような背景から、NC自動旋盤の高精度な制御技術と組み合わせることで、一貫した品質を維持しつつ大量生産が可能になりました。具体例を挙げると、従来の手作業では時間がかかっていた複雑な形状の部品も、プログラムによる自動化によって短時間かつ正確に加工できるようになっています。この技術は、製造業のコスト削減と生産性の向上に直結しており、今後も様々な分野での応用が期待されています。まとめると、SUS303のフライス加工におけるNC自動旋盤の活用は、効率的かつ高品質な量産を実現する鍵となっているのです。

4. チタン切削とSUS303 フライス加工の精度

SUS303素材のフライス加工技術は、2023年においても日本の量産分野で重要な役割を担っています。この素材は、耐食性や加工性に優れ、多種多様な製品に応用されているため、その加工技術の進化は産業にとって大きな意味を持ちます。例えば、医療器具や自動車部品といった精密な製品には、高度な技術が要求され、SUS303のような素材の微細な加工が不可欠です。量産技術の進歩により、こうした製品の精度が向上し、コストの削減も可能になりました。また、環境に優しい加工法の導入も見られるようになってきており、SUS303のフライス加工はより持続可能な産業の実現に寄与しています。結論として、フライス加工の最新技術は、精密な製品の製造に欠かせないものであり、その進歩は日本製造業の競争力を高める要因となっています。

5. 精密切削加工技術の基本

2023年、SUS303のフライス加工技術は、量産分野でさらに進化を遂げています。なぜならば、この技術は精密で複雑な部品を大量に生産する際に欠かせないものだからです。具体的な例としては、自動車産業や航空業界で求められる精密部品の製造が挙げられます。これらの産業では、耐食性や強度が要求されることが多く、SUS303はそのような特性を持つ材料として選ばれています。フライス加工技術は、こうした材料の性質を最大限に活かしつつ、量産効率を高めるためにも継続的に改善が進められています。このような技術の進歩は、製品の品質向上はもちろんのこと、コストダウンにも大きく寄与するでしょう。結論として、SUS303のフライス加工は量産技術の最前線に立つ重要な分野であり、その進化は今後も注目されるべきです。

6. 切削工具の選定とSUS303 フライス加工 量産への影響

SUS303のフライス加工における量産技術は、精密部品の製造において重要な位置を占めています。この理由として、SUS303は耐食性や加工性が良いステンレス鋼であり、多くの産業で使用されているためです。たとえば、自動車業界や医療機器業界では、この材質が使われる小さな部品が数多く存在します。フライス加工技術の進歩によって、これらの部品の大量生産が可能になり、それによってコスト削減と生産効率の向上が実現しています。最新の量産技術では、切削工具の選定がより精密に行われ、加工速度の向上、耐用年数の延長、そして加工精度の向上が図られています。結果として、SUS303のフライス加工は、高品質な製品を効率的に供給するための鍵となっており、今後もその技術革新は業界の成長を支え続けるでしょう。

7. ステンレス鋼の正面フライス切削と超硬工具の利点

2023年のSUS303のフライス加工技術は、その高い精度と効率性から多くの工業分野で注目されております。フライス加工は金属表面を削り出すための重要な方法であり、SUS303という材料はその耐食性と加工性のバランスが良いため、量産において非常に重要な役割を果たしています。最新の量産技術では、専門的な切削工具や自動化された機械を用いて、より一貫した品質と高速での生産が可能となり、コスト削減にも寄与しています。例えば、マルチタスクマシンを使用することで、一度に多数の加工を行い、生産性を大幅に向上させている事例があります。また、精密な部品が要求される医療機器や航空宇宙産業への応用も進んでいます。これらの進展は、今後も持続的な発展を遂げる量産技術の要となるでしょう。

8. マシニング加工技術とSUS303 フライス加工 量産

2023年におけるSUS303のフライス加工技術は、精密かつ効率の良い量産に不可欠な要素として注目されています。特に、耐食性や機械的特性が高く評価されるSUS303は、様々な産業分野での利用が拡大しているため、その加工技術はより進化しています。例えば、最新のCNCフライス加工機を用いた自動化システムは、寸法の正確さを保ちつつ、高速で連続的な生産を実現しており、これによりコスト削減と生産性の向上が促進されています。また、耐摩耗性に優れる特殊なカッターの使用や、工具寿命を延ばす冷却技術の進化も、量産工程の効率化に寄与しています。加工精度の向上と生産効率の両立は、SUS303を用いた製品の市場競争力を高める重要な要素です。これらの技術進化によって、今後もフライス加工の分野では更なるイノベーションが期待されます。

9. ワイヤー放電加工とSUS303の精密加工

SUS303のフライス加工が、量産技術の面で大きな進展を遂げています。フライス加工は、金属を削り出す作業であり、精密な部品製造には欠かせません。特にSUS303は、その耐食性と加工性のバランスの良さで知られており、機械部品や自動車部品など幅広い分野での使用が見られます。最新の量産技術では、従来よりも高速で精密な加工が可能となり、生産性の向上に寄与しています。例えば、マルチタスク加工機を利用することで、複数の工程を一度に行い、加工時間の短縮とコスト削減を実現しています。このように、SUS303のフライス加工技術の進化は、産業の効率化と競争力の強化に不可欠であるといえるでしょう。

10. 大型旋盤加工の役割とSUS303 フライス加工 量産

2023年におけるSUS303のフライス加工技術は、精密な部品製造において欠かせない進化を遂げています。SUS303材はその優れた加工性から、量産分野で高い評価を受けているのです。特に、フライス加工においては、精密な切削が可能で、自動車や医療機器など多岐にわたる産業での応用が見られます。量産を見据えた製造技術として、最新のCNCフライス加工機器が導入されており、これにより一貫した品質の部品を効率良く生産することが可能になりました。また、工具の耐久性向上や切削条件の最適化による加工時間の短縮も実現しており、コスト削減にも貢献しています。このような技術革新は、SUS303のフライス加工をより一層、量産に適した方法として位置づけているのです。総じて、SUS303フライス加工の進化は、量産技術の効率化と品質向上を両立させ、産業界における競争力の強化に寄与しています。

まとめ

SUS303のフライス加工は量産に適しており、最新の技術を取り入れることで効率的な加工が可能です。適切な切削条件やツール選定、冷却潤滑剤の使用などが重要です。また、工程の最適化や機械の改良により生産性を向上させることができます。2023年版の最新情報を取り入れて、効率的なSUS303のフライス加工を実現しましょう。

【初心者必見】SUS303材料のフライス加工前に知っておきたい量産の基礎

初めてSUS303材料のフライス加工を行おうとしている初心者の方々に向けた必見のガイドです。量産を行う際に知っておくべきSUS303材料の特性やフライス加工の基礎について詳しく解説します。SUS303材料の特性やフライス加工のポイントを押さえて、効率的かつ精密な量産加工を行うための基礎知識を身につけましょう。

1. SUS303フライス加工量産の基本理解

SUS303材料のフライス加工を量産する際には、その特性と適切な加工方法を理解することが重要です。SUS303は耐食性に優れたオーステナイト系ステンレス鋼であり、その加工性が良いことから多くの工業製品に利用されています。量産を行う上でのポイントは、適切な工具の選定と切削条件の最適化です。例えば、SUS303特有の粘りに対応できる工具を選び、切削速度や送り速度を材料の特性に合わせて調整することが不可欠です。さらに、切削液の使用も重要で、これにより切削温度の上昇を抑え、工具の摩耗を減らすことができます。これらの要素を踏まえた上で、熟練した技術者による細かい調整が、量産時の品質維持とコスト削減に繋がります。総じて、SUS303のフライス加工においては、材料の特性を把握し、適した工具と条件で加工することが量産成功の鍵です。

2. ステンレス鋼SUS303の切削性の重要ポイント

ステンレス鋼SUS303は、フライス加工において扱いやすい材料として知られており、その切削性の良さから量産にしばしば利用されます。SUS303の切削加工が選ばれる理由は、その優れた加工性と耐食性にあります。具体的な例として、SUS303は添加された硫黄によって切削抵抗が低減し、より滑らかな表面が得られることが挙げられます。加工時には、適切な切削油の使用や冷却が重要であり、これによって刃具の摩耗を抑制し、精度の高い加工が可能になります。さらに、適切なフライス加工の条件を見つけ出すことが量産を成功させる鍵となります。結論として、SUS303材料のフライス加工は、適切な知識を持つことで、効率よく高品質な量産を実現することができるのです。

3. SUS303フライス加工量産でのシャーリング加工の役割

SUS303材料のフライス加工は、量産の効率化と精度を求める製造業界において重要な役割を果たしています。その理由は、SUS303特有の耐食性と加工性にあります。量産では、材料費の削減と生産性の向上が非常に重要であり、SUS303はこれらの要求を満たすことができるため、多くの工業製品で使用されています。例えば、自動車や家庭用電器などの部品にSUS303は利用されており、フライス加工はその形状や寸法を正確に仕上げるために不可欠です。また、シャーリング加工によって、余分な材料を取り除きつつも必要な強度を保持するための技術が求められます。これにより、高品質な製品をより迅速に量産することが可能となるのです。最終的に、SUS303のフライス加工を理解し適切に利用することで、製造コストの削減と生産効率の向上が実現し、競争力ある製品作りに寄与することになります。

4. 小型フライス機のSUS303加工におけるメリット

SUS303材料のフライス加工は量産における効率性と品質の確保に非常に有効です。なぜなら、SUS303は加工性に優れており、一貫した品質を維持しやすいからです。具体的な例として、SUS303は耐食性と加工性を兼ね備えたステンレス鋼であり、自動車から電子機器まで幅広い製品に使用されています。フライス加工では、精密な形状とサイズの部品を大量に製造することが可能で、SUS303の加工性の良さから短時間での高効率生産が実現します。また、耐久性が高く長期にわたって品質を保つことができるため、コスト削減にも繋がります。このように、SUS303のフライス加工は量産においてコストパフォーマンスに優れ、安定した品質を提供するために重要な役割を果たしています。

5. 機械材料の基礎としてのSUS303の特性

SUS303材料を用いたフライス加工は、その特性から量産において重要な役割を果たします。SUS303は、加工性に優れるステンレス鋼であり、耐食性が高い点が特徴です。これにより、精密部品や機能部品の製造に適しているため、多くの工業分野で利用されています。例えば、自動車産業や医療器具の部品として、その耐久性と精度が求められる場面でSUS303が選ばれています。また、フライス加工においては、SUS303は少ない力で滑らかな切削が可能であるため、工具の摩耗を低減し、製造コストの削減にも寄与します。その耐久性から、長期間にわたり安定した品質の部品を量産することが可能であり、結果的に高いコストパフォーマンスを実現する材料です。このようなSUS303の特性を理解し、加工条件を適切に管理することで、効率的な量産体制を築くことができるのです。

6. SUS303フライス加工量産における旋盤との比較

SUS303材料のフライス加工は量産において、高い精度と効率性を実現するために欠かせないプロセスです。なぜなら、SUS303は耐食性や加工性に優れたステンレス鋼の一種であり、多くの工業製品に用いられているからです。具体的な例としては、自動車部品や医療機器などがあり、これらの製品には精密な加工が必要不可欠です。フライス加工を用いることで、複雑な形状や細部まで均一で滑らかな仕上がりを実現できます。さらに、フライス加工は、旋盤加工と比べると複雑な形状も効率良く加工できるため、量産時の生産性を大きく向上させます。このように、SUS303材料を使用する場合、フライス加工の利点を理解し活用することが、品質と生産効率の向上に繋がるのです。

まとめ

SUS303材料のフライス加工において量産する際には、切削油の適切な利用や切削速度・送り速度の調整が重要です。また、切削工具の選定や切削条件の最適化が精密加工に欠かせません。初心者が量産フライス加工を行う際には、材料の特性を理解し、適切な切削条件を設定することが成功のポイントです。

【専門家解説】SUS303量産フライス加工のための工具選定とメンテナンス

金属加工において、SUS303の量産フライス加工は高い精度と信頼性を求められる作業です。本記事では、専門家の解説に基づき、SUS303量産フライス加工のための工具選定とメンテナンスについて詳しく紹介します。SUS303の特性やフライス加工のポイント、量産における注意点など、実践的な情報を掲載しています。金属加工に携わる技術者や経営者の方々にとって、貴重な参考になることでしょう。

1. SUS303 フライス加工 量産の概要

SUS303材の量産フライス加工では、適切な工具の選定とメンテナンスが成功の鍵を握ります。このステンレス鋼種は、優れた切削加工性を持つ一方で、適切な工具を用いなければ加工品質が低下しやすく、また工具の摩耗も早まります。例えば、高い耐摩耗性を持つカーバイド工具や、精密な切削を実現するコーティング工具が推奨されます。また、定期的なメンテナンスによって工具の状態を最適に保ち、一貫した加工品質を維持することが可能です。例を挙げると、刃先の微細な損傷をチェックするための拡大鏡の使用や、摩耗による切削能力の低下を早期に察知し交換することで、常に最高の性能を保つことが重要です。従って、効果的な工具選定と継続的なメンテナンスは、SUS303のフライス加工で高品質な量産を達成するために不可欠です。

2. 切削工具の選定方法とSUS303 フライス加工への適用

SUS303の量産フライス加工では、適切な工具の選定とメンテナンスが重要です。SUS303は耐食性・加工性に優れるステンレス鋼で、工具には耐摩耗性や切削効率を高めるものを選ぶ必要があります。例えば、超硬合金製やコーティング処理された工具が一般的に推奨されます。これらの工具は、SUS303のような難削材を加工する際に、安定した切削性能を持続させることができます。また、工具のメンテナンスは、品質を一定に保ちながらコストを抑えるために不可欠です。定期的な点検と適切な刃先の再研磨は、工具寿命を延ばし、トラブルを未然に防ぐことができます。したがって、最適な工具を選定し、適切なメンテナンス計画を立てることは、SUS303の量産フライス加工における効率と品質の向上に寄与します。

3. 被削材としてのSUS303の特性と加工上の注意点

SUS303材は、量産フライス加工において適切な工具選定とメンテナンスが必須です。その理由は、SUS303が耐食性や加工性に優れていながら、切削時に発生する作業硬化や粘り強さによる工具への負担が大きいためです。具体的な例として、SUS303の加工には耐摩耗性に優れたコーティング工具や、切りくず排出性を高める工具形状が選ばれます。また、メンテナンスでは、工具の摩耗を定期的にチェックし、必要に応じて交換を行うことで、常に最良の加工状態を保つことが重要です。これにより、高品質な量産加工が持続可能となります。総じて、適切な工具選定と継続的なメンテナンスは、SUS303の量産フライス加工において品質と効率性を維持するために不可欠と言えます。

4. 平面削りのためのSUS303 フライス加工工具と条件設定

SUS303素材の量産フライス加工において最適な工具を選定し、適切なメンテナンスを実施することは重要です。SUS303は耐食性や強度が高いステンレス鋼であり、その特性上、工具の選択には注意が必要です。具体的には、耐摩耗性に優れたカーバイド工具やコーティング工具が推奨されます。加工時の発熱を抑えるために適切な切削油の使用も欠かせません。メンテナンスについては、定期的に工具の摩耗状況をチェックし、必要に応じて交換することで、加工精度の維持と生産性の向上が図れます。最適な工具選定とメンテナンスにより、SUS303の量産フライス加工は効率良く行えるため、この2つの点には特に注意を払うべきです。

5. 金属系切削品製造におけるSUS303 フライス加工の利点

SUS303の量産フライス加工に適した工具選定とそのメンテナンスは、高い生産性を実現する上で不可欠です。SUS303はその優れた切削加工性により、多くの製品で使用されていますが、工具の選定を誤ると、加工精度の低下や工具寿命の短縮を招くことになります。具体的には、耐摩耗性と耐熱性に優れたコーティングされたカーバイド工具が推奨されます。さらに、定期的なメンテナンスを行うことで、工具の切れ味を保ちながら、安定した加工を行うことができます。これにより、無駄な生産コストを削減し、量産における競争力を高めることが可能になるのです。結論として、適切な工具を選定し、適切なメンテナンスを実施することがSUS303のフライス加工における生産性向上のカギとなるのです。

6. SUS303 フライス加工の特徴とそのメリット・デメリット

SUS303材の量産フライス加工では、適切な工具の選定とメンテナンスが重要です。なぜかというと、SUS303は優れた耐食性と加工性を持つステンレス鋼であり、適切な工具を使用することで高精度な加工が可能になるからです。例えば、耐摩耗性の高いコーティングが施されたエンドミルは、SUS303の加工において摩耗を抑制し、安定した切削を実現します。また、定期的なメンテナンスによって工具の切れ味を維持し、製品の品質を一定に保つことができます。しかし、適切でない工具を使用すると、工具の摩耗が早まり、加工精度が低下するデメリットがあります。したがって、工具の選定には材質や加工条件を考慮した上で、最適なものを選び、定期的なメンテナンスを怠らないことが、SUS303の量産フライス加工の効率化と品質維持には不可欠です。

7. SUS303 フライス加工 量産のためのメンテナンス戦略

SUS303材の量産フライス加工における工具選定とメンテナンスは、加工品質の維持と生産効率の向上に不可欠です。この材料は耐食性に優れているため、食品機械や清掃機器などの部品によく使用されますが、硬度が高く加工が困難なことが特徴です。適切な工具を選定することで、切削抵抗を低減し、工具の摩耗を抑えることができます。具体的には、耐摩耗性に優れたコーティング付きのエンドミルなどが推奨されます。さらに、定期的なメンテナンスによって、工具の切れ味を保ち、予期せぬダウンタイムを防止します。工具の摩耗状況を常に監視し、必要に応じて交換を行うことで、連続生産における品質の均一性を確保し、コスト削減にも寄与します。結論として、SUS303材のフライス加工では、適切な工具の選定と定期的なメンテナンスが成功の鍵となります。

まとめ

SUS303は耐熱性、耐食性に優れており、量産フライス加工に適しています。工具選定においては、刃の材質やエッジの微細な加工が重要です。また、適切なメンテナンスを定期的に行うことで工具寿命を延ばし、品質の安定した加工が可能となります。

SUS303素材を量産加工する際のフライス加工法とは?

SUS303素材を効率的に量産加工するための最適なフライス加工法について知りたいですか?

SUS303素材の特性や特殊な加工法について詳しく解説します。量産加工における効率的なフライス加工のポイントや注意すべき点について、本記事では具体的に説明していきます。SUS303素材を使用した製品の製造に携わる方々や、フライス加工に興味がある方にとって、貴重な情報が満載です。

1. SUS303 フライス加工量産の序章

SUS303素材を量産加工する際に使用されるフライス加工法は、その耐食性や加工性の良さから多くの産業分野で採用されています。この加工法で重要なのは、適切な切削条件を選定し、精度の高い製品を効率的に生産することです。例えば、粗加工では大きな切削量で素早く材料を削り取ることができますが、仕上げ加工ではより細かい切削量と高い回転数で滑らかな表面を実現するための注意が必要になります。特にSUS303は非鉄金属であるため、切削時の発熱を考慮した刃具の選定や冷却液の使用が要となります。結果として、これらの工程を適切に管理することで、精度や生産性を高め、量産加工においても安定した品質の製品を供給することが可能です。

2. SUS303の基本的な特性とフライス加工量産の関連性

SUS303とは耐食性や加工性が優れたステンレス鋼の一種であり、量産加工においてもその特性がフライス加工法の選択に大きく影響しています。フライス加工とは、回転する刃を用いて材料の表面を削り取る加工方法で、精密な形状や表面処理が要求されるSUS303の量産に適しています。具体的には、SUS303の加工性を活かすために、刃の材質や形状、切削速度などの条件が最適化されます。例えば、SUS303は硬質コーティングされた超硬刃を使用することで摩耗を防ぎ、安定した加工が可能です。また、適切な冷却剤を用いることで、加工中の発熱を抑制し、寸法精度や表面品質を高めることができます。フライス加工の技術進歩により、SUS303のような素材を用いた量産がより効率的かつ経済的に行われており、結論として、フライス加工はSUS303素材の量産において重要な役割を果たしています。

3. SUS303 フライス加工量産のための設備と選び方

SUS303素材を量産加工する際のフライス加工法は、その効率性と精度から多くの製造業で採用されています。この加工法が選ばれる理由は、SUS303の優れた耐食性と加工性にあります。フライス加工では、カッターやエンドミルを用いて素材から不要な部分を削り取ります。量産を行う際には、工具の選定や切削条件が重要であり、SUS303を効率よく、且つ精密に加工するためには多様な切削工具の中から適切なものを選び、適正な切削速度や送り速度を設定しなければなりません。例えば、高速度鋼(HSS)や超硬合金の工具が選ばれることが多く、加工品質を保ちつつ生産性を高めることができます。このような適切な設備選びと加工条件の最適化を行うことで、SUS303の量産加工が円滑に実施され、製造業の世界では重要な一角を占めています。

4. 旋盤加工とフライス加工の違いとそれぞれの量産への影響

SUS303素材の量産加工において、フライス加工法は非常に重要です。この方法は、耐食性や加工性に優れるSUS303というステンレス鋼を効率良く加工するのに役立ちます。具体的には、フライス加工では回転する刃を用いて素材から余分な部分を削り取ることができ、複雑な形状や平面を精密に削り出す事が可能です。量産を考慮した場合、フライス加工は、一度のセットアップで多くの部品を同時に加工できるため、生産効率を上げることができます。例えば、工具の形状や刃の数を調整することで、一回の加工で複数の溝を同時に削り出すことが可能になります。こうしたフライス加工法の適用は、SUS303素材を用いた量産において、生産効率の向上、コスト削減、製品品質の安定化に貢献しています。

5. 加工コストダウンのための素材面粗度の図面指示変更戦略

SUS303素材を量産加工する際には、フライス加工が一般的であり、その方法にはいくつかのポイントが存在します。まず、SUS303は非常に加工しやすいステンレス鋼であるため、量産に適しています。フライス加工では、カッターの選定や切削条件の最適化が重要です。例えば、高速度鋼や超硬合金のカッターを使用することで効率良く加工でき、生産性を高めることが可能です。また、適切な冷却剤の使用は、切削抵抗を減少させて加工精度を向上させる効果があります。これらの方法を適用することで、SUS303の量産加工においてもコスト削減を実現し、安定した品質の部品を製造することができます。最終的に、フライス加工の効率化は製造業の競争力強化につながるため、その方法の理解と適用は非常に重要です。

6. SUS303 フライス加工量産の製作事例と無料見積もりガイド

SUS303材を量産加工する際のフライス加工法は、精度と効率を重視した工程が求められます。SUS303は耐蝕性や加工性に優れたステンレス鋼で、多くの工業製品に用いられています。この材料を使ったフライス加工では、工具の選定や切削条件の最適化が必須です。例えば、適切な切削速度と送り速度を見つけることで、材料の変質を防ぎながら効率的に加工を進めることが可能です。また、量産を見越して専用の治具を設計することで、作業時間の短縮と精度向上を図ることができます。これらを組み合わせることにより、SUS303材の量産加工は低コストで高品質な製品を提供できるのです。最終的に、適切なフライス加工法を採用することで、耐久性と品質を要する製品に対しても安定した生産基盤を築くことができるのです。

7. ステンレス切削性とSUS303 フライス加工時の注意点

SUS303素材は、その優れた切削性から多くの工業製品に使用されているステンレス鋼です。フライス加工によって量産を行う場合、この素材の特性を活かした加工法が求められます。SUS303は、加工しやすい素材ではありますが、適切な工具選択と切削条件の最適化が不可欠です。具体的には、耐摩耗性と耐熱性に優れた工具を使用し、適切な速度と送り速度で加工を行うことがポイントです。たとえば、フライス加工では、多刃のエンドミルを用いることで効率的に材料を削り取ることができます。これにより、SUS303素材の特性を生かしつつ、高品質かつ効率的な量産が可能になります。結論として、フライス加工法を適切に選択し適用することで、SUS303素材のポテンシャルを最大限に引き出し、量産加工に成功することができるのです。

まとめ

SUS303素材の量産加工においては、高い切削能力を持つハイスエンドミルを使用することが重要です。フライス加工では、加工対象の形状や仕上がりに合わせて適切な切削速度や切り込み量を設定することがポイントです。また、冷却と潤滑のために適切な切削油や切削液を使用することで、素材の特性を生かした精密な加工が可能となります。

【エンジニア向け】SUS303フライス加工の効率化!量産をスムーズにするテクニック

エンジニアのみなさん、SUS303フライス加工の効率化についてお悩みではありませんか?量産をスムーズに行うためのテクニックをご紹介します。この記事は、SUS303フライス加工の効率化や量産を実現するための具体的な方法に焦点を当てています。SUS303を使用した加工における課題や効率化のポイントについて理解したい方におすすめの内容です。

1. SUS303フライス加工とは?

SUS303フライス加工は精密部品の製造に不可欠であり、その効率化は量産において重要な鍵を握ります。このステンレス鋼は、加工性が良好でありながら、耐食性にも優れているため、多くの工業製品に適用されています。例えば、自動車や家電製品の部品など、私たちの日常生活に密接に関わる製品の多くがSUS303を使用しています。しかしながら、量産を行う際には加工時間の短縮やコストの削減が求められるため、具体的な効率化テクニックが必要です。適切な切削条件の選定、専用工具の使用、または最新のCNC技術を駆使することなどが有効であり、これらにより加工工程の最適化が図られ、結果的に生産効率の向上に貢献します。このようにSUS303フライス加工の効率化は、製品をスムーズに量産するために欠かせないプロセスと言えるでしょう。

2. SUS303フライス加工の基本的な理解

SUS303材のフライス加工は、効率化を図ることで量産をスムーズにすることが可能です。この素材は耐食性や加工性に優れており、多くの産業で用いられています。しかし、その特性を活かして効率的に加工するには適切な技術と知識が必要です。例えば、適切な切削速度の選択や、冷却液の使用方法などが挙げられます。これらのテクニックを用いることで、工具の摩耗を減らし、製品の精度を上げることができ、結果的には生産性の向上に繋がります。量産を目指す際には、これらの加工技術をマスターすることで、SUS303フライス加工の効率化に大きく貢献できるでしょう。

3. SUS303の材料特性と切削性

SUS303材料は、その優れた切削性により、フライス加工において量産に適しています。この特性は生産効率の向上に直結し、工業界での需要が高まっています。例えば、SUS303は自動車や航空機の部品製造において、精密な加工が要求されるシーンで特にその利点が生かされます。この材料は、添加された硫黄により切削チップからのチップ排出が良いため、加工時の摩耗を減少させ、工具の寿命を延ばすなどの効果があります。さらに、高速での加工が可能となることで、生産ラインの時間短縮が可能となります。よって、SUS303を用いたフライス加工は、効率化と経済性の両方を実現することができるのです。このように、SUS303フライス加工の効率化は、量産をスムーズに進めるために重要なテクニックといえるでしょう。

4. SUS303 フライス加工の量産向けテクニック

SUS303材のフライス加工を効率化することは、量産をスムーズに進める上で極めて重要です。SUS303は耐食性に優れたステンレス鋼で、工作機械の部品などによく使用されます。しかし、その加工性においては特有の課題が存在し、効率化が求められるのです。具体的なテクニックとしては、適切な切削液の選択、切削工具の適切な選定、そして最適な切削条件の調整が挙げられます。例えば、SUS303は粘り気があるため、切削液は冷却効果だけでなく潤滑性も重視した選択が求められます。また、工具の材質には耐摩耗性に優れたものを選び、切れ味の良さを維持するためにも工具の交換周期を適切に管理することも重要です。適切なテクニックを駆使することで、フライス加工の精度を保ちつつ、コストと時間の削減が可能となり、結果として量産効率が向上します。

5. SUS303 フライス加工におけるSemi-Fシリーズの利点

SUS303材のフライス加工において、効率化は生産性の向上に欠かせません。固有の耐食性や加工性を生かしながら、量産の際にはさらなる工夫が求められます。具体的なテクニックとしては、Semi-Fシリーズのカッターを使用することで、耐摩耗性と切削速度のバランスが取れ、長寿命を保ちつつ、安定した加工が可能になります。このシリーズはSUS303のようなオーステナイト系ステンレス鋼に最適化されており、切削工具の摩損を減らしながら、精度の高い加工を実現します。量産ラインにおいては、このような専用工具を選定し、適切な切削条件を見極めることで、停機時間の短縮と歩留まりの向上が期待できます。結論として、SUS303のフライス加工における量産性を高めるためには、Semi-Fシリーズのような特化した工具の選択と、その特性を活かすための適切な加工条件の設定が鍵となります。

6. SUS303 フライス加工に適した工具の選定

SUS303素材のフライス加工において効率を上げるには、適切な工具の選定が重要です。SUS303は、耐蝕性に優れたステンレス鋼であり、加工が困難な材料とされています。しかし、適した切削工具を使用することで、加工精度を維持しつつ、生産効率を高めることが可能です。例えば、コーティング技術が施されたエンドミルは、耐摩耗性を向上させ、長寿命化を実現します。また、刃の形状や角度を素材に適応させることで、切りくずの排出をスムーズにし、切削抵抗を減少させることができます。正しい工具を選ぶことで、長時間の連続作業においても工具の交換頻度を減らし、量産体制における停滞時間を短縮することに繋がります。結論として、SUS303のフライス加工では、材料の特性に合わせた工具選びが、効率の良い量産には不可欠な要素となります。

7. 高純度フェライト系ステンレス鋼板のSUS303 フライス加工

SUS303素材のフライス加工における効率化は、量産をスムーズに進めるために必須です。この素材は非磁性を持ち耐食性が高いため、多くの工業製品に使用されています。効率化の鍵は、適切な切削条件の選択と高品質な工具の利用にあります。例えば、切削速度や送り速度を適切に設定することで、工具の摩耗を抑えつつ、加工速度を上げることが可能です。また、チップの形状を工夫することで切削抵抗を減らし、より精密な加工を実現できます。SUS303素材のフライス加工の効率を高めることで、生産性の向上とコスト削減に繋がり、結果として量産体制がより強固になります。

8. 大阪・中国地方でのSUS303 フライス加工サービス

SUS303材のフライス加工において効率化は、量産をスムーズに進める上で欠かせない要素です。その理由は、SUS303という材料が持つ加工しやすさと耐食性にあり、多くの製品で使用されるため、その需要は絶えず高いのです。たとえば、自動車部品や医療機器部品といった産業での利用が挙げられます。このような部品は精密で複雑な形状を求められることが多く、量産時の効率化が重要となります。そのためには、工具の選定、切削条件の最適化、さらには加工後の表面処理に至るまで、細部にわたる注意が必要です。このプロセスを見直し最適化することで、工程の短縮とコスト削減が可能となり、結果として量産効率が向上します。この点を踏まえ、SUS303のフライス加工技術を磨くことは、製造業での競争力を高めるためにも重要です。

9. SUS303 フライス加工のカタログと情報源

SUS303材のフライス加工において、効率化は量産性を高めるために不可欠です。この金属は、耐食性に優れ、非磁性のステンレス鋼で、多くの産業で部品製造に利用されています。そのため、加工技術を向上させることは、製造業にとって大きなメリットをもたらします。具体例としては、適切な刃物の選定やカットの速度を調整することで、工具の摩耗を減らしつつ、加工精度を保つことが可能です。また、冷却液の適切な使用は、熱ダメージを抑えることで、仕上がりの質を高めます。これらのテクニックを用いることで、SUS303のフライス加工を効率化し、生産性の向上が見込めます。最終的には、コスト削減や納期の短縮に繋がり、量産体制をスムーズに機能させることに貢献するのです。

10. SUS303 フライス加工のQ&A – よくある疑問への回答

SUS303フライス加工は、量産を考えた場合の効率化が重要です。SUS303は耐食性や加工性に優れたステンレス鋼であり、様々な工業製品の部品に利用されています。しかし、その特性から加工時の熱変形やツールの摩耗が課題となります。これを克服するためには、適切なカッターや冷却液の選定、さらには切削条件の最適化が欠かせません。例えば、切れ味の良いカッターを使用して、切削速度と送り速度を調整することで、摩耗を抑えつつ効率よく加工を行うことができます。また、冷却液を適切に使用することで、熱による変形を防ぎ、精度の高い加工を維持することが可能です。これらのテクニックを駆使すれば、SUS303の量産においても効率化を実現し、スムーズな生産体制を構築することができるでしょう。

まとめ

SUS303のフライス加工を効率化するためには、適切な切削条件と工具選定が重要です。切削速度や送り速度、切削深さなどを工具メーカーの推奨値や実績値を参考に設定しましょう。また、切削油の適切な使用や冷却体制の整備も重要です。これらのテクニックを用いることで、SUS303のフライス加工における量産がスムーズに行えます。

SUS304フライス加工を量産で成功させる!重要な品質管理ポイントとは

SUS304フライス加工を量産で成功させるための重要な品質管理ポイントについて、この記事では詳しく解説します。SUS304は一般的なステンレス鋼であり、その特性を理解することが成功の鍵となります。また、フライス加工においては、適切な工具や切削条件の選定、加工時間の最適化が求められます。量産における品質管理は特に重要であり、この記事では成功のためのポイントを具体的に紹介します。

1. SUS304フライス加工量産の序章

SUS304フライス加工を量産することは、品質管理が非常に重要です。なぜなら、SUS304材は耐食性や強度が高く、工業製品に欠かせない素材であるため、加工の際の一貫性が求められるからです。例えば、自動車の部品や食品加工機械の部品など、多岐にわたる製品に利用されています。このため、量産を成功させるためには、精度の高い寸法を維持すること、表面の仕上がりを均一にすること、そして加工工程における再現性を確保することなどが重要な品質管理ポイントになります。具体的には、工具の摩耗を常にチェックし、きちんとしたメンテナンスを行い、また最適な切削条件を見つけ出すことが要求されます。最終的に、これらの品質管理の徹底によって、高品質なSUS304フライス加工品を量産できるのです。

2. SUS304フライス加工量産の基礎知識

SUS304材のフライス加工を量産化に成功させるためには、厳格な品質管理が必要不可欠です。このステンレス鋼は耐食性や耐熱性に優れており、精密機械部品などに広く使用されています。量産を成功させるためには、加工の精度を保つことが何より重要。これには、工具の摩耗のチェックや適正な切削条件の維持が求められます。例えば、カッターの切れ味が落ちていないか定期的に点検し、摩耗が進んでいた場合には早急に交換すること。また、フライス加工の際に発生する熱を適切に管理し、材料の変形を防ぐために冷却液の使用量や加工速度の調整も重要です。こうした細部にわたる注意と適切な処置を怠らないことで、SUS304材のフライス加工の量産は確実なものとなります。最終的に、品質の一貫性を保ちつつ効率的な生産を実現することが、成功への鍵を握っているのです。

3. 材料特性:SUS304とS50Cの比較

量産においてSUS304フライス加工の成功は、適切な品質管理が鍵を握ります。このステンレス鋼材の加工に当たっては、その特性を理解し、精度を維持しながら生産効率を向上させることが求められます。具体的には、SUS304は耐食性や強度が高い一方で硬度も高く、工具の摩耗が早まることが挙げられます。このため、工具の状態を常にチェックし、適切なタイミングで交換することが、均一な品質を維持する上で非常に重要です。また、切削液の選定や使用量の管理も、フライス加工の品質に大きく影響します。このような綿密な品質管理により、SUS304のフライス加工は量産時の効率と品質の両立が可能となります。結論として、品質管理を徹底することが、高品質なSUS304フライス加工品を量産する上での成功の秘訣と言えるでしょう。

4. タップ加工のポイントと折れを防ぐ方法

SUS304フライス加工を量産する際、品質管理が成功のカギとなります。このステンレス鋼を使用した加工では、素材の均一性、切削工具の選定、加工パラメータの最適化が重要です。たとえば、素材の均一性が確保されていないと、製品に不具合が生じる原因となることがあります。加工工具の選定においては、耐久性と精度を兼ね備えたものを使用する必要があり、また、速度や送りなどの加工パラメータも製品の品質を左右します。適切な冷却剤の使用も、SUS304の加工品質を維持する上で欠かせません。量産を成功させるためには、これらの品質管理ポイントを徹底することが不可欠です。結果として、高品質なSUS304製品を安定して供給することができるようになります。

5. 機械加工の品質管理のための戦略

SUS304フライス加工の量産を成功させるためには、徹底した品質管理が求められます。この金属は耐食性や加工性に優れており、多くの産業で使用されていますが、量産時の品質のばらつきを防ぐためにはいくつかの重要なポイントがあります。まず、正確な加工プログラムの構築が必要です。プログラムが一貫性を持っていれば、製品の寸法精度や形状が均一に保たれます。次に、工具の摩耗を定期的にチェックし、必要に応じて交換することも品質を維持するためには不可欠です。また、フライス加工における切削液の管理も重要であり、適切な切削液を使用することで、工具の寿命を延ばし、加工表面の品質を向上させることができます。これらのポイントを念頭に、一貫した品質管理を行い、高品質なSUS304フライス加工品の量産を実現させましょう。

6. SUS304フライス加工量産における専門的情報

SUS304のフライス加工を量産で成功させるためには、厳格な品質管理が必要不可欠です。このステンレス鋼は耐蝕性や成形性に優れており、多くの産業で使用されています。量産を行う上でのポイントは、加工精度の維持、切削条件の最適化、工具の管理です。たとえば、加工精度を保つためには、機械の定期的なメンテナンスが必要であり、切削速度や送り速度などの条件を適切に設定することで工具の摩耗を抑えることができます。また、使用する工具の質や状態を常にチェックし、必要に応じて交換することで、加工物の品質を一定に保つことができるのです。これらのポイントを徹底することで、SUS304のフライス加工を量産し、高品質な製品を安定して供給することが可能になります。

7. SUS304フライス加工量産でのトラブルシューティング

SUS304フライス加工を量産する際、成功のカギは厳格な品質管理にあります。この特殊なステンレス鋼材料の加工においては、正確な寸法の維持が必要不可欠です。量産工程での寸法精度を保つためには、工具の摩耗を常にチェックし、必要に応じて交換を行うことが重要です。例えば、フライス盤のカッターは使用状況に応じて摩耗し、これが寸法不正確の原因となります。そのため、カッターの定期的な点検と交換計画が品質保持には不可欠です。また、加工環境の温度変化も寸法精度に影響を及ぼすため、温度管理も重要なポイントです。最適な環境下での一貫した加工を実現することで、SUS304フライス加工の量産を成功に導くことができます。

まとめ

SUS304のフライス加工を量産する際には、材料の特性を理解した上で適切な工具や切削条件を選定することが重要です。品質管理においては加工精度や表面仕上げに注力し、原料の損傷や変形を防ぐために適切な加工方法を選択することが求められます。また、量産においては適切な生産ラインの構築や作業工程の効率化が成功の鍵となります。

SUS304フライス加工の量産ポイント!コスト削減と効率化を達成する方法

SUS304フライス加工の量産において、コスト削減と効率化を達成するためのポイントを紹介します。もし、製造業で量産に関わる課題を抱えているのであれば、この記事はきっと役立つでしょう。SUS304フライス加工における効率的な方法やコスト削減の手法について詳しく紹介します。製造業界における生産性向上のためのヒントをお探しの方は、ぜひご一読ください。

1. SUS304フライス加工量産の基本理解

SUS304フライス加工の量産におけるコスト削減と効率化の達成は、製造業において重要な要素です。このステンレス鋼を加工する際のコスト削済は、適正な工具選択や加工条件の最適化を通じて実現可能です。例えば、耐摩耗性や耐熱性に優れた工具を選択することで、工具交換の頻度を低減し、長期的なコストダウンに寄与します。また、最適な切削速度や送り速度の設定は、加工精度を維持しつつサイクルタイムを短縮し、量産効率を高めることが可能です。さらに、CAD/CAMシステムなどの先進技術を導入する事により、加工プロセスの自動化・効率化が促進され、大幅なコスト削減に繋がります。これらのポイントを押さえることで、SUS304フライス加工の量産における生産性の向上とコスト低減を実現することができるのです。

2. SUS304フライス加工量産の事例紹介

SUS304フライス加工での量産は、コスト削減と効率化を実現する重要なポイントがあります。SUS304は耐食性や強度が高く、多くの産業で使用されていますが、加工には特別な注意が必要です。量産における効率化を図るためには、適切な工具の選定が必須であり、工具の摩耗を抑えることでコスト削減にも繋がります。例えば、切削液を適切に使用することで工具の寿命を延ばし、切削速度や送り速度の最適化によって加工時間を削減することが可能です。また、CAD/CAMソフトウェアを活用することで加工経路を最適化し、無駄な動きを減らすこともコスト削減に効果的です。このように、選定された工具や技術の適用によって、SUS304フライス加工の量産はコスト削済みで効率的に進めることができるのです。

3. SUS304フライス加工量産におけるコスト削減のコツ

SUS304素材のフライス加工において、量産時のコスト削減と効率化は製造業にとって重要です。これを実現するためのポイントは、適切な工具選定、工程の最適化、そして継続的な改善です。特に、工具寿命を延ばすことはコスト削減に直結しますので、耐摩耗性に優れた工具の選定が肝心です。さらに、加工工程の見直しにより無駄な工程を省き、効率的な工順を設定することもコストダウンに寄与します。例えば、マルチタスクマシンの導入により一台で多面加工を行うことで、工程数の削減と作業時間の短縮を実現することが可能です。これにより、コストと時間の節約につながり、量産に際しての競争力を高めることができます。結局のところ、効率的な量産体制の構築は、綿密な計画と持続的な改善によって成り立つものであり、それが持続可能な製造業の未来を築く鍵となります。

4. SUS304フライス加工量産のためのNC自動旋盤の活用方法

SUS304フライス加工の量産において、コスト削減と効率化は非常に重要です。これを達成するためには、NC自動旋盤の活用が鍵となります。NC自動旋盤を使用することで、加工の精度が向上し、複雑な形状も正確に再現可能となります。例えば、同じ部品を一貫して高い精度で大量生産する際に、NC自動旋盤はプログラムによる自動操作で、一定の品質を保ちながら効率よく生産を進めることができます。また、人手による操作ミスを減らし、材料の無駄遣いも抑えることが可能です。こうしたNC自動旋盤を適切に活用することで、SUS304フライス加工の量産におけるコスト削減と効率化を実現することができるのです。

5. SUS304フライス加工量産と精密切削の組み合わせ

SUS304フライス加工の量産は、コスト削減と効率化を達成するためのキーポイントがあります。この材料はその耐食性と成形性の良さから、多くの工業製品に使用されており、量産時のコスト削済と効率化が求められます。まず、適切な加工条件の選定が必須です。切削速度や送り速度、刃具の材質に関する細やかな調整が、材料の性質を活かし、無駄を省くことに繋がります。また、特定の加工オペレーションを専用機に移行することで、一貫生産を実現し生産効率を向上させることができます。さらに、CNC機械の導入や自動化の推進により、精密な加工が連続して行え、作業のバラツキを抑えることも大切です。結果として、これらの工夫はコストの削減と生産性の向上に直結し、SUS304フライス加工の量産における成功の鍵となるのです。

6. SUS304フライス加工量産に適した軸加工技術

SUS304フライス加工の量産は、製造コストの削減と生産効率の向上に直結する重要なテーマです。SUS304は耐食性や強度が高いステンレス鋼で、多くの工業製品に利用されていますが、加工が困難であるため、量産時のポイントを押さえることがコスト削済には不可欠です。例えば、適切な切削工具の選定は材料の無駄遣いを減らし、製品の品質を均一に保つことに寄与します。また、最適な切削条件の設定は工具の摩耗を減らし、工具交換の頻度を下げることで生産性を高めます。さらに、CAD/CAMなどの最新技術を利用した加工プログラムの自動化は、加工時間の短縮と精度の向上につながります。これらのポイントを踏まえ、SUS304のフライス加工で量産体制を確立することは、長期的なコスト削減と製造効率の向上に結びつきます。

7. SUS304フライス加工量産と超精密微細加工の関連性

SUS304のフライス加工で量産を目指す際に重要なのは、コスト削減と効率化です。SUS304は耐食性や耐熱性に優れた材料で、さまざまな製品の部品として広く使用されています。量産を実現するためには、専用の工具選びや最適な切削条件の選定が不可欠です。例えば、工具の耐久性を上げることで交換頻度を減らし、設備の稼働停止時間の短縮に繋がります。また、工具の進行スピードや切削屑の排出方法を最適化することで、効率的な加工を促進し、生産性の向上が期待できます。さらに、カスタムメイドの治具を使用することで部品の固定精度を高め、品質の均一化を図ることが可能です。結論として、適切な工具の選択と最適化された加工条件により、SUS304のフライス加工での量産を効率良く、かつコスト効果的に行うことができるのです。

8. SUS304フライス加工量産における研削・切削加工の最適化

SUS304フライス加工の量産を成功させるには、コスト削減と効率化が重要です。SUS304は耐蝕性や耐熱性に優れたステンレス鋼であり、その特性を活かした加工技術が求められます。量産においては、工具の耐久性の向上や加工パラメータの最適化がカギとなります。具体的には、適切な切削液の選択や、切削速度と送り速度のバランスを見極めることで、工具の摩耗を抑え、加工精度を保ちながら生産効率を向上させることができます。また、最新のCNC機器を使用することで、一貫生産が可能となり、人件費の削減にも寄与します。結果として、SUS304フライス加工は、これらのポイントを押さえることにより、量産体制を整えることができ、市場での競争力を高めることができます。

9. SUS304フライス加工量産のトラブルシューティング

SUS304のフライス加工を量産する上でコスト削減と効率化は重要なポイントです。効率的な量産を実現するためには、適切な工具選びや加工条件の最適化が必須です。具体例として、耐久性と切削性能を備えたカッターやエンドミルの選定、適切な切削速度や送り速度の設定が挙げられます。また、工具の摩耗を定期的にチェックし、適時交換することで、品質を維持しながら連続加工が可能です。更に、CAD/CAMソフトウェアを用いて加工パスを事前にシミュレートすることで、加工ミスを減らし、非稼働時間を削減することができます。これらの点に注意を払い、適切な管理を行えば、コスト削減と効率化を達成し、競争力のある製品製造が可能になります。

10. SUS304フライス加工量産の未来展望と革新的技術

SUS304フライス加工を量産する際に、コスト削減と効率化を実現することは、製造業にとって重要な課題です。この課題を克服するためには、正確な工程設計と最新の技術の導入が鍵となります。具体的には、CAD/CAMソフトウェアを活用した工程の自動化や、耐摩耗性に優れた工具の使用が、精度とスピードの両立に貢献します。また、量産体制を整えることで、一貫生産を行うことができ、無駄なコストを削減しながら高い生産性を維持することが可能になります。例えば、ロボットアームを利用した自動化ラインの導入は、人的ミスの削減と生産効率の大幅な向上を実現します。このように、最適な加工方法と先進技術の組み合わせにより、SUS304フライス加工の量産は、コスト削減と高効率を達成することができるのです。

まとめ

SUS304のフライス加工において、量産する際にコスト削減と効率化を図るためには、適切な切削条件を設定することが重要です。工具選定や切削速度、切削深さ、切削量などを工夫して、加工品質を維持しつつ生産性を向上させることが求められます。また、工程設計や機械装置の最適化なども検討し、高品質なSUS304製品の量産に取り組むことが必要です。

【工場長おすすめ】SUS304量産時のフライス加工!コストパフォーマンスを最大化する方法

工場長の皆さん、SUS304の量産時のフライス加工についてお困りではありませんか?コストパフォーマンスを最大化するための方法をご紹介します。工場での効率的な生産を実現するために、SUS304の量産時におけるフライス加工についてのノウハウをまとめました。

1. SUS304 フライス加工量産の基本理解

SUS304のフライス加工でコストパフォーマンスを高めることは、量産を行う上で極めて重要です。この合金は耐食性や耐熱性に優れているため、幅広い産業で利用されていますが、適切な加工方法を選定することがコスト削減と品質維持の鍵となります。例えば、正しい切削工具の選択や切削条件の最適化は、工具の摩耗を減らし加工時間を短縮することにつながります。また、適用する冷却液の種類によっても、工具寿命を延ばし表面仕上げの質を高めることが可能です。さらに、加工プロセスの精度を高めることで、後工程の修正が少なくなり、無駄なコスト発生を避けることが出来ます。結論として、適切なツールと条件の選択、加工プロセスの精度向上により、SUS304のフライス加工におけるコストパフォーマンスを最大限に引き出すことができるのです。

2. SUS304 フライス加工量産のメリットと基本技術

SUS304材料のフライス加工において、コストパフォーマンスを最大化する方法には、適切な工具選択と加工条件の最適化が必要です。SUS304は耐食性と強度が高く、多くの工業製品に使用されるステンレス鋼です。そのため、大量生産に適していることから、コストを抑えながら高品質な加工を行うことが求められます。具体的な例としては、耐熱性と耐摩耗性に優れたカーバイド製の工具を選択し、切削速度や送り速度を材料の特性に合わせて調整します。また、工具の冷却方法を工夫することで、摩耗の軽減と製品の寸法精度を保つことができます。これらの工夫を積み重ねることで、高いコストパフォーマンスを実現するフライス加工が可能となります。最終的に、適切なフライス加工技術を採用することで、SUS304の量産時においても品質を維持しつつコストを最小限に抑えることができます。

3. SUS304 フライス加工における量産のための設備選定

SUS304のフライス加工での量産は、工場の生産性と利益の向上に直結するテーマです。その中で、コストパフォーマンスを最大化するためには、適切な設備選定が不可欠です。特にSUS304は加工が難しい材料の一つであり、専用の工具や機械が必要になる場合が多いです。例えば、適切な切削速度や送り速度を維持できるフライス盤の選定は、加工精度とともに生産効率を高めるために重要です。また、耐久性の高いカッターや、適切な冷却システムを備えたフライス盤がコスト削減に寄与します。具体的には、長期間にわたる連続稼働でも性能を維持できるフライス盤を選ぶことで、メンテナンスコストの削減や稼働率の向上が見込めます。したがって、SUS304の量産時は、加工の難しさを考慮した上で、長期的な視点に立った設備選定が求められるのです。

4. SUS304 フライス加工の品質管理と量産安定性

SUS304のフライス加工において、コストパフォーマンスを最大化することは、製造業にとって極めて重要です。なぜなら、SUS304は耐食性・耐熱性に優れたステンレス鋼であり、量産時のコスト削減は利益に直結するからです。具体的な方法としては、最適な切削条件の選定、適切な工具の使用、そして定期的なメンテナンスが挙げられます。たとえば、切削速度や送り速度を事前に試験を重ねて最適化し、刃の摩耗を予測して交換することで、連続した高品質の加工を実現し、無駄な材料の浪費を防げます。このように、適切な管理と手順を踏むことで、SUS304のフライス加工におけるコストパフォーマンスは大幅に向上し、量産体制の安定にも寄与するのです。

5. SUS304 フライス加工量産のコスト削減戦略

SUS304のフライス加工量産におけるコストパフォーマンスを最大化する方法として、工場長がおすすめする戦略があります。まず、SUS304は耐食性や耐熱性に優れたステンレス鋼であり、フライス加工においてはその硬質な特性がコストアップにつながることが一般的です。しかし、適切な工具選定や切削条件の最適化によって、長い工具寿命と高い加工効率を実現し、結果的に生産コストを大幅に削減することが可能です。例えば、多層コーティングされたカーバイド工具を使用することで、耐摩耗性を高め、工具交換頻度を低減することが挙げられます。また、適切な切削速度と送り速度の設定は、バリの発生を抑制し、後工程における余計な仕上げ作業を減らします。こうした細かな改善を積み重ねることで、量産時のコストパフォーマンスを最大に高めることができるのです。

6. SUS304 フライス加工量産のトラブルシューティングガイド

SUS304のフライス加工で量産を行う際、コストパフォーマンスを最大化する方法が工場長から推奨されています。SUS304は耐食性や耐熱性に優れたステンレス鋼で、フライス加工においても高い精度が求められます。そのため、適切な工具選択や加工条件を見極めることが重要です。例えば、適切な刃先の形状を選ぶことで、切削抵抗を減少させることができ、工具の寿命を延ばすことに加え、加工時間の短縮にもつながります。また、冷却液の選定にも注意を払い、切りくずの排出をスムーズにすることで、品質の安定化に寄与します。このように、工具や冷却液の最適化はコスト削減に直結し、量産時の効率を大幅に向上させることが可能です。結局のところ、工場長がおすすめするこれらの方法は、精度の高い製品を効率良く生産し、コストパフォーマンスを最大化するための鍵となります。

7. SUS304 フライス加工量産における持続可能性と環境対策

SUS304のフライス加工においては、コストパフォーマンスの最大化が重要です。経験豊富な工場長が推奨する方法として、適切な工具の選定や加工速度の調整があります。たとえば、長寿命で切削抵抗の低い超硬エンドミルの使用は、耐久性に優れ、交換頻度の低減が見込めるため、コスト削減に寄与します。また、オプティマイズされた加工条件によっては、工具の摩耗を減らし、加工精度を高めることが可能です。実際の量産現場では、これらの適応によって生産効率が向上し、結果としてコストパフォーマンスが改善されています。最適なフライス加工法を採用することは、SUS304の量産における持続可能性と環境対策にも寄与し、製造業の競争力を高めるという結論に至ります。

8. SUS304 フライス加工量産における最新技術と未来展望

SUS304のフライス加工は量産においてコストパフォーマンスの観点から非常に重要です。この合金は耐食性や耐熱性に優れており、多くの産業で使用されているため、効率よく加工する方法が求められています。特に、適切な切削工具の選定や切削条件の最適化は、品質を維持しつつコストを削減する上で決定的な役割を担っています。例えば、マルチエッジの刃を持つ高性能カッターを使用することで、1回の加工で多くの素材を削り取ることができ、作業時間の短縮に寄与します。さらに、CAMソフトウェアの進化によって加工パスを最適化し、無駄な動きを減らすことも重要です。これらの技術の進歩により、品質を落とさずに生産効率を高めることが可能になってきており、今後もその傾向は加速するでしょう。結論として、SUS304のフライス加工量産におけるコストパフォーマンスを最大化するには、最新の切削技術の適用と生産プロセスの見直しが必要不可欠です。

まとめ

SUS304の量産時におけるフライス加工には、高精度かつ効率的な加工が求められます。適切な切削条件や切削油の使用、工具の選定などを工夫することで、コストパフォーマンスを最大化することが可能です。また、自動化や省力化を図ることで生産性向上も図れます。工場長の経験を活かし、適切なフライス加工を実践しましょう。