SUS420J2フライス加工時の表面仕上げの秘訣

SUS420J2は、その特性からフライス加工時に特別な注意が必要です。この記事では、SUS420J2を使用したフライス加工の際の表面仕上げの秘訣について解説します。SUS420J2についての基本的な情報や、フライス加工の方法、表面仕上げのポイントについて詳しく説明します。もしSUS420J2を使用したフライス加工に興味があるのであれば、この記事は必読です。

Introduction

SUS420J2のフライス加工を行う際に、良好な表面仕上げを実現することは重要です。良い仕上がりを得るためには、適切な工具選びと加工条件の設定が不可欠です。例えば、硬質な材料を加工するための高速度鋼や超硬質合金の工具が推奨されます。また、切削速度や送り速度、切り込み深さといった条件を材質や形状に合わせて最適化することが求められます。実際には、工具の摩耗を抑えつつ、振動を最小限にするための適切な工具径や歯数の選択がポイントとなります。このように細部にわたり慎重に選定・調整を行うことで、SUS420J2のフライス加工においても高品質な表面が得られるでしょう。そして、こうした工夫を重ねることで、耐久性や寸法精度に優れる加工物を実現することができ、結果として製品の品質向上に繋がります。

1. SUS420J2 フライス加工の基礎

1-1. SUS420J2の材料特性

SUS420J2の材料はフライス加工において優れた表面仕上げを実現することができます。これは、同材料が硬質で耐食性に優れているため、精密な加工が可能になるからです。フライス加工時には、適切な切削速度の選定、鋭い切刃の使用、そして冷却液の正しい適用が鍵となります。例えば、切削速度は材料の硬度や熱処理の状態に応じて適切に調整する必要があります。また、切刃は常に鋭利でなければならず、摩耗した刃での加工は避けるべきです。冷却液は、切削熱を抑制し、切削部の潤滑を図るために重要です。このように適切な加工条件のもとで行えば、SUS420J2は美しい仕上がりを示すため、多くの工業製品において重宝されています。

1-2. フライス加工の基本プロセス

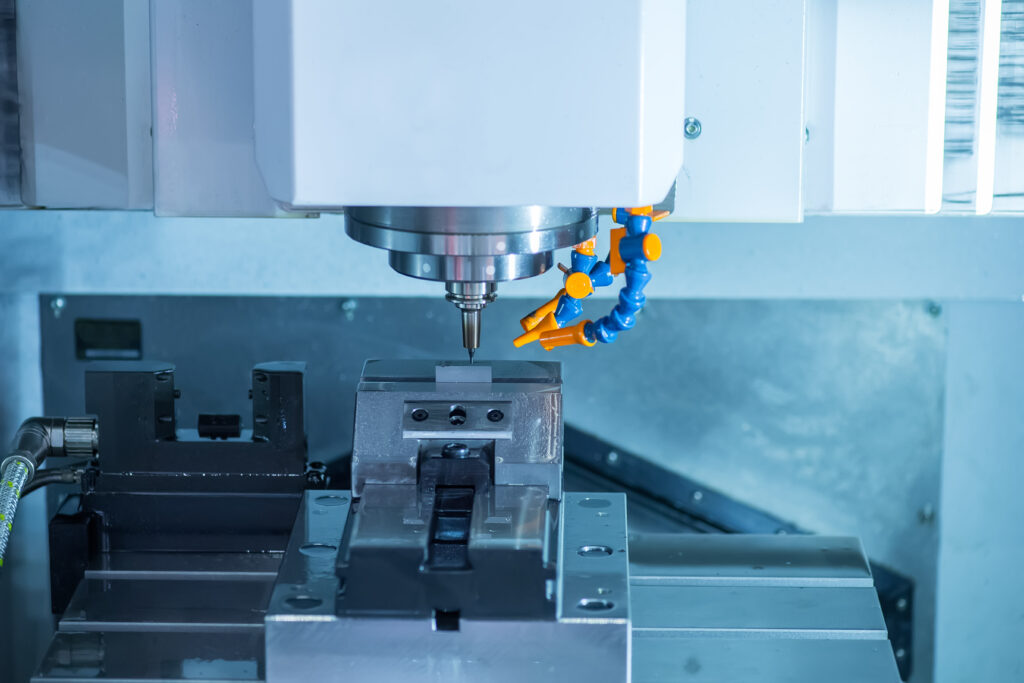

SUS420J2のフライス加工で高品質な表面仕上げを実現するためには、適切な工具選定と加工パラメータの調整が重要です。この鋼は硬度が高く耐食性に優れているため、工具の摩耗や加工時の発熱に注意する必要があります。特に、炭化物製のエンドミルやコーティング加工された工具を使用することで、工具の寿命を延ばし高精度な加工が可能となります。また、切削スピードや送り速度の選定は、材料の硬さや加工形状に応じて慎重に行い、不要な加工負荷を避けることが肝心です。具体的な例として、薄い断面の加工では振動を抑えるため低送り速度を選び、厚い断面では削り取る材料量を調整することがあります。経験と試験加工に基づいた微調整により、均一で滑らかな表面が得られるでしょう。

2. 切削仕上面の粗さ改善の戦略

2-1. 適切な切削条件の選定

SUS420J2のフライス加工において優れた表面仕上げを実現するには、適切な切削条件の選定が非常に重要です。このステンレス鋼は硬質でありながらも、適正な条件下では非常に滑らかな仕上がりを得ることができます。例として、切削速度や送り速度、刃の材質選びが挙げられますが、これらを適切に組み合わせなければ、仕上がりに欠陥が生じやすいです。具体的には、低い切削速度で加工を開始し、表面の硬度に応じて徐々に速度を上げていくことが推奨されます。また、切削液の使用も仕上がりの品質を左右するため、適正な切削液の選択及び使用量が求められます。これらの条件を最適化することで、SUS420J2のフライス加工時の表面仕上げを大幅に向上させることが可能になるのです。結論として、条件選定の精度が仕上がりの質を決めるとともに、加工効率の向上にも寄与します。

2-2. 切削工具の最適化

SUS420J2のフライス加工を行う際、優れた表面仕上げを実現することは品質向上に直結します。このため、適切な切削条件の選定は非常に重要です。具体的には、切削速度、送り速度、切り込み量を材質の特性に合わせて最適化することが求められます。例えば、SUS420J2の場合、高い硬度を持つため低い送り速度で加工することが一般的です。さらに、適切な工具材質やコーティングの選択も表面粗さを左右します。特に、耐熱性や耐摩耗性に優れたコーティングを施したカッターは、加工中の熱の影響を最小限に抑え、滑らかな表面を作り出すことができます。このように、SUS420J2のフライス加工における表面仕上げを成功させるには、加工条件と工具の両面での最適化が鍵となります。

2-3. 加工後処理の重要性

SUS420J2のフライス加工で優れた表面仕上げを実現するためには、適切な加工後処理が不可欠です。SUS420J2は硬質でありながらも加工しやすい特性を持つため、工具の選択や加工条件の最適化が重要となります。例えば、鋭利な切れ味の工具を使用し、適正な切削速度と給送速度を保つことで、バリの発生や加工熱による影響を最小限に抑えることができます。また、加工後の冷却や洗浄によって、残留快削物や熱変形を取り除くことも、仕上がりの質を高める上で欠かせません。これらの工程を丁寧に行うことによって、製品の耐久性と見栄えを向上させ、結果的に顧客満足度を高めることに繋がります。

3. ステンレス薄鋼板の取り扱い

3-1. ステンレス薄鋼板の特性と対策

SUS420J2のフライス加工において、優れた表面仕上げを実現するには、いくつかのポイントに注意する必要があります。SUS420J2は硬度が高く、耐食性に優れるため、工具の選定が非常に重要です。例えば、超硬質のフライス工具を使用することで、摩耗を防ぎつつ精密な加工を可能にします。また、適正な切削条件の設定、例えば切削速度や送り速度、冷却液の使用も表面粗さを左右する要因となります。具体的には、加工時の熱の影響を抑えるため冷却液を適切に使用し、切削速度を調整して加工熱を最小限に抑えることが望ましいです。これらのポイントを丁寧に実行することで、SUS420J2はその特性を活かした高品質な表面仕上げが可能となります。結論として、工具の選択から切削条件の最適化、冷却方法の適切な管理まで、総合的な対策がSUS420J2のフライス加工時の表面品質を大きく向上させるのです。

3-2. 効率的な取り扱い技術

SUS420J2のフライス加工における表面仕上げは、製品の品質を左右します。この素材の加工時には特に注意が必要で、その秘訣は適切な工具の選択、切削速度の調整、冷却方法の最適化にあります。例えば、硬質のカーバイド製のエンドミルを使用することで、耐熱性や耐摩耗性に優れた加工が可能です。また、切削速度を適切に保つことや、冷却液を均一に供給し熱を効率的に逃がすことも重要です。これらの方法を踏まえた上で加工を進めることで、SUS420J2の表面は滑らかで高精度な仕上がりを実現できるのです。最終的には、これらの工程を適切に実施することで、製品の信頼性と寿命の向上に繋がります。

4. DLyte Desktop PROの活用

4-1. 乾式電解研磨機の基礎

SUS420J2のフライス加工で高品質な表面仕上げを実現するには、適切な工具選びと加工条件の最適化が重要です。特に、切削液の選択がキーとなります。例えば、硫黄添加の切削油を使用することで、材料の硬い特性に対応し、切削性の改善を図ることができます。また、刃の送り速度や回転数を調整することで、材料への負担を避けつつ、滑らかな表面を生み出すことが可能になります。実際の加工現場では、フライス工具の選定に耐摩耗性や耐熱性を考慮し、材料の状態や形状に合わせたカスタムメイドの工具を用いることが望ましいでしょう。このような工夫を凝らすことで、SUS420J2の加工時には高い品質を保つことが可能となり、最終的な製品の価値を高めることができます。

4-2. DLyte Desktop PROの操作方法

SUS420J2のフライス加工において優れた表面仕上げを実現するには、適切な加工条件の選定が重要です。SUS420J2は硬質で耐食性に優れたステンレス鋼の一種であり、適切な工具選びと冷却方法を採用することが秘訣です。例えば、超硬やコーティングされた工具を使用すると、耐久性と仕上がりの精度が向上します。また、フライス加工時には、適切なスピードとフィードレートを見極め、断続的な冷却を行うことで、熱による歪みや工具の摩耗を防ぎます。加工面の滑らかさを追求することで、製品の品質向上にも寄与します。総じて、工具の選定、加工パラメータの最適化、そして効果的な冷却が、高品質なSUS420J2フライス加工の表面仕上げを成功させる鍵となります。

4-3. 研磨品質を最大化するコツ

SUS420J2のフライス加工で高い表面仕上げを実現するには、適切な工具選定と加工条件の最適化が欠かせません。このステンレス鋼は硬化性が高く、耐食性も優れているため、工具の摩耗が懸念されます。対策として、耐摩耗性に優れたコーティング工具の使用や、適切な切削速度、送り速度の選定が推奨されます。具体的な例としては、切削油の適切な使用で摩耗を抑制し、冷却効果を高めることが挙げられます。さらに、振動を抑えるために工具のオーバーハングを最小限にすることも重要です。これらの対策を総合することで、SUS420J2のフライス加工時の表面仕上げの品質を最大化でき、製品の信頼性と耐久性が向上します。

5. 経済的なフライス加工へのアプローチ

5-1. コスト削減のための工夫

SUS420J2のフライス加工時には、工具の選択や加工パラメーターの最適化が表面仕上げを左右する重要な要素である。SUS420J2は耐食性に優れたステンレス鋼であるが、加工性には難があり、特に表面の美しさを求められる場合、注意を要する。例えば、切削工具は耐摩耗性に優れたコーティングカーバイドやセラミックを選ぶことで、鋼の硬さに対抗し、滑らかな表面を実現できる。また、カットの深さや進行速度も表面品質に影響するため、製品に適した加工パラメーターを見つけることが大切である。これらの要素を適切に調整することにより、耐食性と美観を兼ね備えた高品質なSUS420J2の表面仕上げを実現可能となる。最適な工具選択と加工パラメーターの適正化は、高品質な仕上がりを保証する鍵である。

5-2. 製品の市場競争力を高める方法

SUS420J2のフライス加工における表面仕上げの質を高めることは、製品の市場競争力を大きく左右します。重要なのは、適切な工具選定と加工条件の最適化です。例えば、高硬度で耐摩耗性に優れたカーバイドエンドミルの使用や、切削速度と送り速度の調整が挙げられます。これらを適切に選定し、さらに冷却液の使用や、定期的な工具のメンテナンスを行うことで、精度の高い滑らかな表面を実現することができます。これにより、製品は錆びにくく、耐久性を増し、結果として市場での競争力を高めることに繋がります。表面仕上げの質が高い製品は、消費者からの信頼を得やすく、長期的に見てもメリットが大きいのです。

6. 刃先交換工具の選定と管理

6-1. 刃先交換工具の種類と特徴

SUS420J2のフライス加工における表面仕上げの品質向上は、加工の効率と製品の信頼性に直結します。良好な表面仕上げを実現するためには、正しい工具の選択、切削条件の最適化、および冷却の適切な管理が必要です。具体的な例としては、SUS420J2専用の切削工具を選ぶことで、材質の硬さに適した切削が可能となり、表面のキズや凹凸を最小限に抑えることができます。加えて、切削速度や送り速度、切削深さを材質の特性に合わせて調整することで、バリの発生を抑制し、より滑らかな仕上がりを得ることが可能です。また、適切な冷却液の使用は、切削熱による材料の変質や工具の摩耗を防ぎ、一貫した加工品質を維持するのに役立ちます。最終的には、これらの対策を適切に実施することで、SUS420J2のフライス加工における表面仕上げの質を高めることができます。

6-2. 正しい交換方法と保守のヒント

SUS420J2のフライス加工時には、優れた表面仕上げを実現するための適切な技術と知識が不可欠です。その秘訣は、適切な切削条件の選定、専用の切削工具の使用、そして定期的なメンテナンスの三つに集約されます。特に、SUS420J2という材質は硬質であるため、正確な切削条件を見極めることが極めて重要です。例えば、適切な切削速度や送り速度を設定することで、材料の焼けやバリの発生を抑えることができます。また、専用のコーティングが施された工具や、耐摩耗性に優れた工具の選択は、加工面の精度を高める上で欠かせません。さらに、定期的なメンテナンスを行い、工具の摩耗を早期に発見することも、安定した表面品質を保つために重要です。最適なフライス加工により、SUS420J2の潜在能力を最大限に引き出し、高品質な製品製造に寄与することができます。

まとめ

SUS420J2をフライス加工する際には、切削油の適切な使用や工具の選定が重要です。表面仕上げには切屑をしっかりと排出することがポイントであり、切削速度や刃先の形状にも注意が必要です。適切なフライス加工により、高精度で仕上げられたSUS420J2の部品を製作することが可能となります。